1. Что такое кастинг?

Отливка для шлифовальных станков — это деталь или заготовка, полученная в результате процесса литья, при котором расплавленный металл или сплав заливается в форму, охлаждается и затвердевает, образуя деталь с определенной формой, размером и свойствами.

Процесс: включает в себя плавку металла → заливку → охлаждение и затвердевание → извлечение из формы → очистку и последующую обработку.

Особенности: позволяет производить детали сложной формы и больших размеров, особенно подходит для компонентов со сложной структурой или тех, которые трудно изготовить методами ковки или сварки.

Широкое применение: играет важную роль в таких областях, как станки, автомобили, аэрокосмическая промышленность и энергетическое оборудование.

2. Важность литья для шлифовальных машин

В станкостроении базовые детали и основные несущие детали шлифовальных станков в основном изготавливаются из литья, обычно из серого чугуна или высокопрочного чугуна. Их важность отражается в следующих аспектах:

Структурная стабильность

Шлифовальные станки предъявляют чрезвычайно высокие требования к точности. Чугун обладает хорошей амортизацией и жесткостью, что позволяет эффективно снизить вибрацию, возникающую при шлифовании, и обеспечить длительную стабильную работу станка.

Гарантия точности обработки

Использование высококачественных отливок для критически важных компонентов, таких как станина, колонны и поперечины шлифовальных станков, может снизить тепловую деформацию и внутреннее напряжение, тем самым обеспечивая точность обработки станка.

Долговечность и прочность

Отливки отличаются рациональной конструкцией и высокой прочностью, что позволяет им выдерживать длительную эксплуатацию и сложные нагрузки, тем самым продлевая общий срок службы шлифовальных станков.

Гибкость конструкции

Отливки могут иметь сложные внутренние ребристые конструкции и усилительные элементы, что позволяет оптимизировать распределение сил внутри станка. Это имеет решающее значение для поддержания точности и долговечности.

Экономичность

По сравнению со сварными компонентами отливки обладают превосходной способностью к формовке из одного куска и более высокой долгосрочной стабильностью, что со временем снижает затраты на техническое обслуживание и настройку.

3. Контроль материалов, используемых в шлифовальных станках

Качество материалов и его влияние на шлифовальные станки

Качество шлифовального станка в первую очередь зависит от материалов, из которых он изготовлен. Для достижения оптимальной производительности три направляющие шлифовального станка должны обладать следующими характеристиками:

- Износостойкость

- Высокая жесткость

- Демпфирование вибрации

Шлифовальные станки WMTCNC: выбор материалов

WMTCNC использует в своих шлифовальных станках материалы премиум-класса, чтобы обеспечить высокое качество:

Основание, колонна и корпус шлифовальной головки: изготовлены из чугуна HT200, обеспечивающего достаточную жесткость и гашение вибрации.

Стремя, рабочий стол, лезвия, суппорты и зажимные пластины: изготовлены из высокопрочного чугуна HT250 с низким уровнем напряжения. Это обеспечивает высокую износостойкость и жесткость направляющих станка.

Отливки WMTCNC производятся сертифицированными литейными заводами, каждая партия проходит строгий химический анализ в печи. Химический состав корректируется на основе результатов анализа, чтобы гарантировать стабильность и качество.

Контроль качества и проверка отливок

Каждая партия отливок проходит строгую проверку:

Тестовые стержни: Тестовые стержни проверяют механические свойства и химический состав каждой партии отливок. Клиенты могут проводить выборочную проверку для подтверждения качества.

Искусственное старение: Отливки подвергаются искусственному старению с документированием температурных кривых на протяжении всего процесса. Эти кривые архивируются для дальнейшего использования, что обеспечивает долговечность и прочность отливок.

Проблемы рынка сырья

Качество сырья, используемого в шлифовальных станках для литья, значительно варьируется. В настоящее время большинство отливок для шлифовальных станков на рынке изготавливаются из металлолома и стального лома. Эти материалы обычно имеют следующие проблемы:

Нечистый состав: Материалы подвержены загрязнению элементами, что негативно влияет на характеристики отливок.

Отсутствие предпечной проверки и контроля: многие литейные заводы не проводят предпечные испытания или контроль химического состава, что делает качество материала непредсказуемым.

Непоследовательная классификация: без надлежащего контроля отливки не могут быть классифицированы, что приводит к неравномерному качеству.

Последствия использования некачественного сырья

Использование металлолома в качестве сырья вызывает серьезные проблемы при литье:

Сильное окисление расплавленного железа: приводит к дефектам, таким как включения шлака, холодные завары, трещины и пористость.

Ухудшение характеристик: эти дефекты значительно ухудшают функциональные свойства отливок, снижая жесткость и твердость направляющих.

Недостаточная точность и срок службы: направляющие, не соответствующие требуемым стандартам жесткости и твердости, приводят к недостаточной точности шлифовальных станков и сокращению срока их эксплуатации.

4. Научно обоснованная конструкция шлифовальных станков — сравнение баз

Стабильность точности шлифовального станка тесно связана с весом основания (станины). Только когда основание достаточно тяжелое, центр тяжести всего станка опускается вниз, увеличивая жесткость и гашение вибрации.

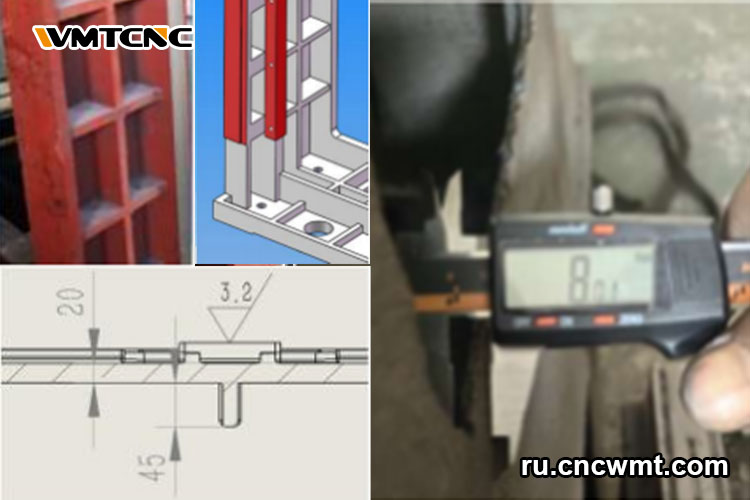

Шлифовальные станки WMTCNC научно разработаны с использованием анализа методом конечных элементов, с учетом необходимых ребер жесткости достаточной высоты. Эта конструкция соответствует принципам литья и затвердевания, обеспечивая более плотные отливки с минимальным внутренним напряжением. В результате шлифовальный станок достигает достаточной жесткости и более эффективно сохраняет точность.

В настоящее время, чтобы сократить расходы, производители шлифовальных станков, представленных на рынке, игнорируют требования к шлифовальным станкам и неоднократно уменьшают вес (толщину стенок) отливок. Толщина стенок основания составляет всего 8–10 мм, а высота ребер — менее 10 мм, что серьезно влияет на жесткость и сохранение точности станка. После самостоятельной шлифовки шлифовальный станок собирается заново, и при повторном измерении точность теряется. При ручном нажатии на колонну станка поверхностное присасывание на шлифовальной головке вызывает смещение рабочего стола с максимальным биением 0,05 мм. Жесткость станка является крайне недостаточной.

5. Научно обоснованная конструкция шлифовальных станков — сравнение направляющих

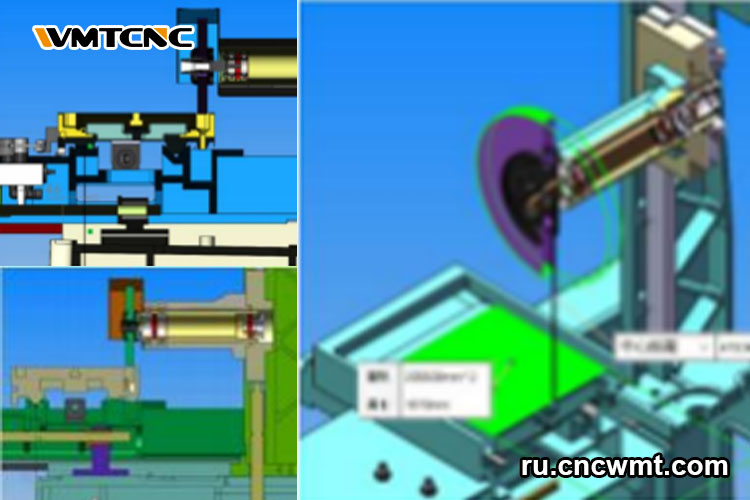

Точность шлифовального станка тесно связана с его конструкцией. Станки WMTCNC тщательно проектируются и научно моделируются с использованием SolidWorks для достижения высочайших стандартов точности.

Шлифовальные станки WMTCNC отличаются более длинными станинами. Когда рабочий стол находится в максимальном переднем положении, центр передней направляющей расположен более чем на 40 мм впереди базовой направляющей, что обеспечивает сохранение центра тяжести шлифовального станка во время работы даже при максимальном переднем ходе, тем самым гарантируя точность.

Высота центра шлифовальной головки на шлифовальных станках WMTCNC достаточна.

Ширина поверхности направляющей шлифовальных станков WMTCNC больше, что обеспечивает более длительную точность.

Как правило, направляющие шлифовальных станков, представленных на рынке, короткие. Когда рабочий стол находится в крайнем переднем положении, центр передней направляющей рабочего стола находится более чем на 30 мм впереди базовой направляющей. Когда шлифовальный станок работает в крайнем переднем и заднем положении, он теряет центр тяжести, в результате чего шлифованная поверхность заготовки становится толще с внешней стороны и тоньше с внутренней.

Высота центра шлифовальной головки на рынке не соответствует стандарту. Для M3060 она обычно составляет около 470 мм;

Расстояние между левой и правой направляющими относительно невелико.Когда рабочий стол достигает максимального левого или правого хода, почти половина рабочей поверхности рабочего стола выходит за пределы центральной линии базовой направляющей, в результате чего поверхности заготовки по бокам выше, чем в центре.

Недостаточная ширина направляющих ускоряет их износ, сокращая время, в течение которого направляющие сохраняют точность (сокращая срок службы станка).