1. Как 5-осевая обрабатывающий центр может преодолеть трудности при обработке сложных поверхностей?

При изготовлении деталей со сложной поверхностью, таких как аэрокосмические рабочие колеса, судовые винты и автомобильные турбины, традиционные 3-осевые станки сталкиваются с тремя основными проблемами:

- Взаимодействие инструмента: при обработке структур с глубокими полостями хвостовик инструмента часто ударяется о заготовку, что приводит к браку до 35%.

- Колебания скорости: изменения кривизны поверхности приводят к колебаниям скорости подачи более чем на ±20%, что приводит к появлению следов вибрации.

- Дефекты поверхности: нулевая линейная скорость нижней поверхности шаровой фрезы приводит к появлению следов в виде рыбьей чешуи (Ra>1,6 мкм).

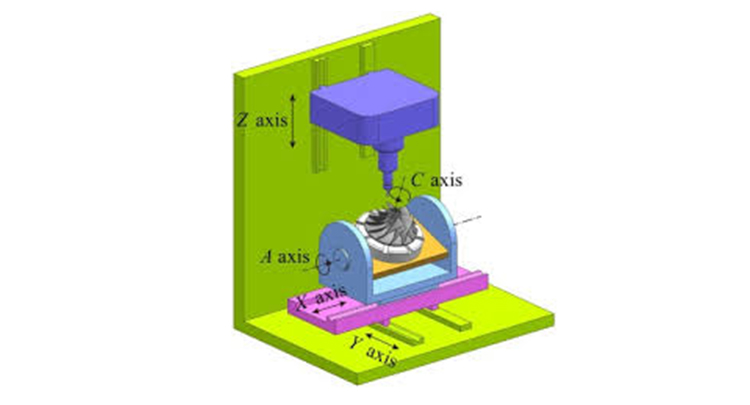

Пятиосевой обрабатывающий центр достигает трех основных технологических прорывов благодаря пятиосевой связи XYZAC:

- Динамическая оптимизация положения инструмента: оси A/C регулируют угол наклона инструмента в режиме реального времени, чтобы обеспечить непрерывную резку боковой кромкой (эффективная линейная скорость увеличивается на 300%).

- Интеллектуальная балансировка режущих сил: мониторинг в режиме реального времени с помощью шестимерного датчика силы, колебания нагрузки <±5%.

- Активная компенсация тепловой деформации: 12 датчиков температуры, встроенных в станину станка, погрешность ≤0,003 мм/℃.

2. Как можно достичь крайне стабильной скорости обработки?

2.1 Как приводная система устраняет гистерезис движения?

| Технические решения | Традиционные трехосные | Пятиосевые Эффекты оптимизации |

|---|---|---|

| Метод передачи | Шарико-винтовая пара + редуктор | Линейный двигатель с прямым приводом |

| Скорость отклика | Ускорение 0,3 g | Ускорение 2,5 g |

| Люфт | 0,01 мм | 0,000 мм (без механической передачи) |

Вот пример того, как это делается: после того, как завод по производству авиационных лопастей перешел на пятиосевой станок с линейным двигателем, скорость обработки канавки корня лопасти увеличилась с 1200 мм/мин до 4800 мм/мин, а неровность поверхности снизилась на 72%.

2.2 Как система управления реагирует на внезапные изменения траектории?

Глобальная оптимизация с прогнозированием:

Программное обеспечение CAM генерирует i-код для поддержки непрерывного программирования с прогнозированием до 8000 строк.

Плавный переход кривой скорости/ускорения для устранения ударов в поворотах.

Двойная интерполяция NURBS:

Одновременная подгонка точки кончика инструмента и вектора оси инструмента к кривой сплайна пятого порядка.

Коэффициент колебания скорости <±2%, коэффициент изменения ускорения <0,1 g/s.

3. Как можно добиться зеркальной поверхности?

3.1 Как технологии режущих инструментов улучшают качество резки?

| Тип материала | Инновации в области режущих инструментов | Улучшение качества поверхности |

|---|---|---|

| Титановый сплав | Фреза с шаровидным наконечником и гофрированной кромкой | Ra уменьшился с 0,8 мкм до 0,4 мкм |

| Высокотемпературный сплав | Фреза с внутренним охлаждением | Температура резания снизилась на 200 ℃ |

| Композитный материал | Коническая фреза с алмазным покрытием | Высота заусенцев <0,01 мм |

Ключевые моменты процесса:

Используйте наклонное боковое фрезерование под углом 10-30°, чтобы избежать резания с нулевой скоростью на нижней поверхности.

Используйте спиральную подачу вместо вертикального резания вниз, чтобы уменьшить ударную вибрацию.

3.2 Как интеллектуально согласовываются параметры процесса?

База данных для резания:

Хранит до 5000 комбинаций материалов, инструментов и параметров.

Автоматически рекомендует оптимальную скорость/подачу (погрешность <3%).

Система онлайн-мониторинга:

Датчик акустической эмиссии в режиме реального времени определяет износ инструмента.

Автоматически компенсирует износ инструмента (точность 0,001 мм).

4. Как 5-осевая технология решает проблемы отрасли?

4.1 Аэрокосмическая промышленность: революция в эффективности

Традиционный процесс:

Требуется 5 настроек, совокупная погрешность 0,12 мм.

Цикл обработки 72 часа, используется 8 инструментов.

5-осевая решение:

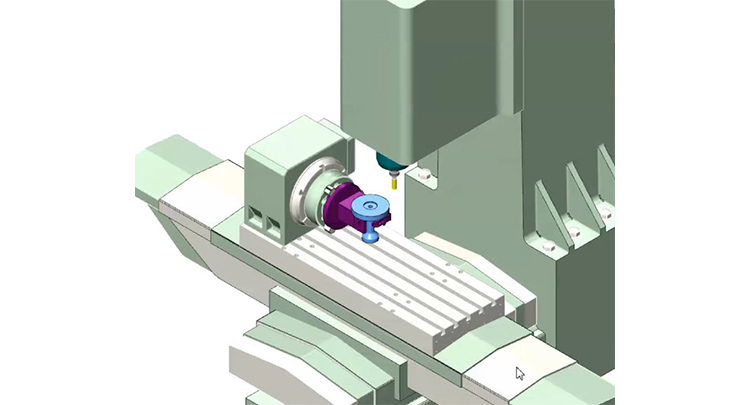

5-сторонняя обработка выполняется за одну настройку.

Время цикла сокращено до 28 часов, используется 3 инструмента.

Точность контура лопасти 0,015 мм (улучшение на 300 %).

4.2 Судостроение: пропеллер: прорыв в точности

Технические трудности:

Контроль деформации поверхности пропеллера из медного сплава диаметром более 8 м.

Традиционная обработка оставляет заметные следы от инструмента (высота > 0,1 мм).

Пятиосевая инновация:

Трохоидальное фрезерование для обеспечения непрерывной резки.

Шероховатость поверхности Ra 0,8 мкм, точность профиля ± 0,05 мм.

5. Как интеллектуальные технологии способствуют развитию 5-осевая обработки?

5.1 Как цифровой двойник предсказывает дефекты обработки?

Виртуальная система станка:

Восстановление кинематической модели физического станка в масштабе 1:1.

48-часовое раннее предупреждение о рисках столкновения инструмента.

Пример применения: виртуальное тестирование корпуса турбины для автомобильной компании перед обработкой, чтобы избежать 17 потенциальных столкновений.

5.2 Как искусственный интеллект оптимизирует параметры обработки?

Движок глубокого обучения:

Анализирует более 100 000 записей обработки для построения прогнозной модели.

Предлагает рекомендации в режиме реального времени по оптимальным параметрам резания (время отклика: < 0,1 с).

Результаты:

Эффективность обработки увеличилась на 25 %.

Срок службы инструмента продлился на 40 %.

6. Будущие тенденции в области 5-осевая обрабатывающих центров

Модульная конструкция: быстросменные моторные шпиндели позволяют комбинировать токарную и фрезерную обработку (время переключения < 15 минут).

Углеродная конструкция: снижение веса станины станка на 40 %, улучшение динамических характеристик на 50 %.

Квантовая измерительная система: обратная связь с точностью до нанометров (разрешение 0,1 нм).