Введение в Фрезеровку ЧПУ

Определение Фрезеровки ЧПУ

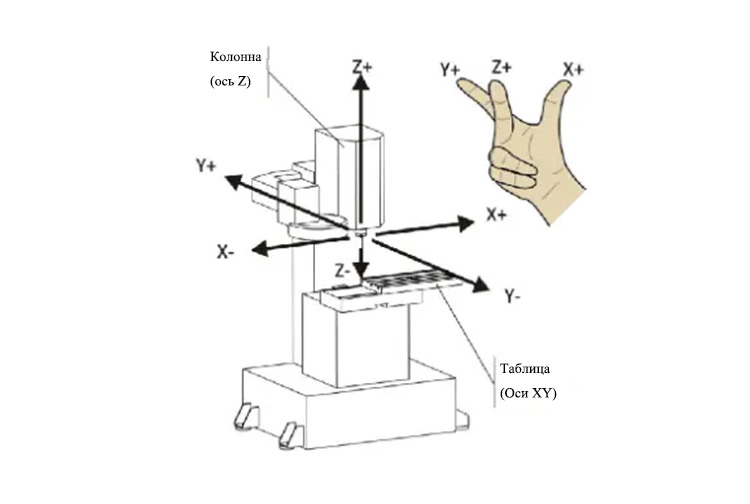

Управляемая числовым программированием (ЧПУ) обработка — это субтрактивный метод производства, при котором предварительно запрограммированное программное обеспечение управляет движением режущих инструментов на многоосевых станках. В отличие от ручной обработки, при которой оператор физически направляет режущий инструмент, машины ЧПУ интерпретируют инструкции G-кода для точного перемещения шпинделей и осей, что позволяет получать высокоповторяемые и точные детали.

Значение и Область Применения

Фрезеровка ЧПУ произвела революцию в широком спектре отраслей, включая аэрокосмическую, автомобильную, медицинскую, электронную и оборонную, упростив производство сложных компонентов с высокими допусками. Фрезеровка ЧПУ — это высокоэффективный процесс, обеспечивающий стабильное, быстрое и точное производство разнообразных изделий: лопастей турбин, шестерен трансмиссии, медицинских имплантатов и индивидуальных прототипов. Настольные фрезы, обрабатывающие дерево или пластик, демонстрируют широкий спектр применений технологии ЧПУ.

Рабочий Процесс Фрезеровки ЧПУ

Проектирование Деталей в CAD

Управляемая числовым программированием (ЧПУ) обработка — это субтрактивный метод производства, применяемый, например, в процессе фрезеровки ЧПУ, при котором предварительно запрограммированное программное обеспечение управляет движением режущих инструментов на многоосевых станках. В отличие от ручной обработки, при которой оператор физически направляет режущий инструмент, машины ЧПУ интерпретируют инструкции G-кода для точного перемещения шпинделей и осей, что позволяет получать высокоповторяемые и точные детали.

Программирование ЧПУ через CAM

После завершения CAD-модели она импортируется в программное обеспечение CAM (САМ). CAM-программа генерирует траектории инструмента для операций черновой, полуотделочной и финишной обработки. Пользователь выбирает режущие инструменты (фрезы, сверла, зенкеры), устанавливает скорости шпинделя, скорости подачи, глубины резания по осям и радиальные глубины, а также определяет стратегии входа/выхода инструмента. После симуляции траекторий инструмента для выявления коллизий или врезов CAM-система экспортирует файл G-кода, адаптированный к контроллеру станка (например, Fanuc, Siemens).

Настройка и Подготовка Станка

Процесс настройки станка начинается с установки запрограммированного режущего инструмента в шпиндель, а затем загрузки материала в приспособление для крепления, такое как тиски, патрон, зажим или вакуумный стол. Операторы используют индикатор края для установки нулевых координат по осям X/Y и сенсорную головку либо калибратор инструмента для нулевой установки по оси Z (смещения G54). Затем выполняется пробный прогон без резки при максимальной скорости подачи, чтобы убедиться в отсутствии столкновений с оснасткой или зажимами. Перед подачей шпинделя и включением СОЖ необходимо проверить, что держатели инструмента надежно закреплены, а форсунки СОЖ правильно направлены.

Выполнение Обработки и Мониторинг

После загрузки всех параметров оператор запускает программу G-кода. Во время обработки крайне важно контролировать нагрузку на шпиндель, удерживая ее ниже 80% для обеспечения оптимальной производительности. Кроме того, необходимо регулярно прислушиваться к станку на предмет необычных звуков, таких как вибрация или скрежет инструмента, и внимательно наблюдать за формированием стружки. Если стружка собирается или нагрузка на шпиндель резко возрастает, необходимо незамедлительно приостановить работу, очистить стружку, скорректировать подачи или заменить изношенный инструмент. Обеспечение правильного потока СОЖ предотвращает перегрев и продлевает срок службы инструмента.

Контроль Качества, Отделка и Обслуживание

После обработки необходимо тщательно проверить критические размеры, включая отверстия, пазы и профили, с помощью точных инструментов, таких как штангенциркуль, микрометр или координатно-измерительная машина (КИМ). При отклонении размеров от допустимых значений нужно проверить ошибки смещения или тепловое расширение. В зависимости от требований детали выполняются вторичные операции, такие как удаление заусенцев, полировка и анодирование. Затем очистите станок от стружки (с помощью щетки или пылесоса), протрите конус шпинделя и проверьте уровни СОЖ. Регулярное обслуживание, включающее ежедневную уборку стружки и проверку СОЖ, еженедельную чистку фильтров, ежемесячную проверку люфтов осей и ежегодную полную калибровку, обеспечивает стабильную работу.

Типы Операций Фрезеровки ЧПУ

Фрезерование

Фрезерование ЧПУ включает использование вращающихся фрез, которые перемещаются по осям X, Y и Z для удаления материала.

Черновая Обработка: Крупные фрезы (12–20 мм) удаляют основной объем материала при умеренной осевой глубине (3–5 мм) и высоком радиальном погружении (50–70%).

Полуотделка: Фрезы меньшего диаметра (6–10 мм) уточняют геометрию с более мелкими резами (1–2 мм).

Отделка: Тонкие фрезы (3–6 мм) с небольшим заходом (0.1–0.2 мм) обеспечивают поверхность до Ra 0.4 µm.

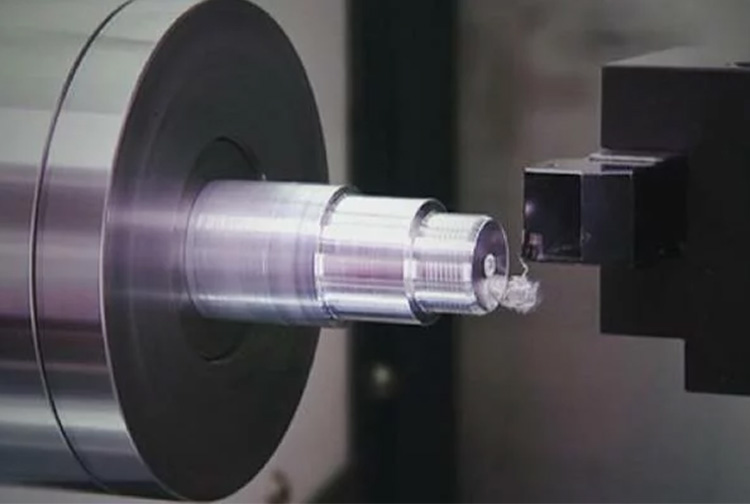

Токарная Обработка

При токарной обработке ЧПУ заготовка вращается, а неподвижный резец формирует внешний диаметр или сверлит внутренние отверстия. Распространенные токарные операции включают:

Черновая Обработка и Профилирование: Удаление материала с торца или наружного диаметра.

Прорезание и Отделка: Создание узких пазов или отрезание детали от прутка.

Резьбонарезание: Создание наружной или внутренней резьбы с помощью синхронного движения шпинделя и револьверной головки.

Современные токарные центры оснащены активными инструментами (live tooling), представляющими собой вращающиеся инструменты, способные фрезеровать, сверлить или нарезать резьбу на вращающейся заготовке. Эта функциональность позволяет получать сложные контуры за одну установку, повышая эффективность и точность.

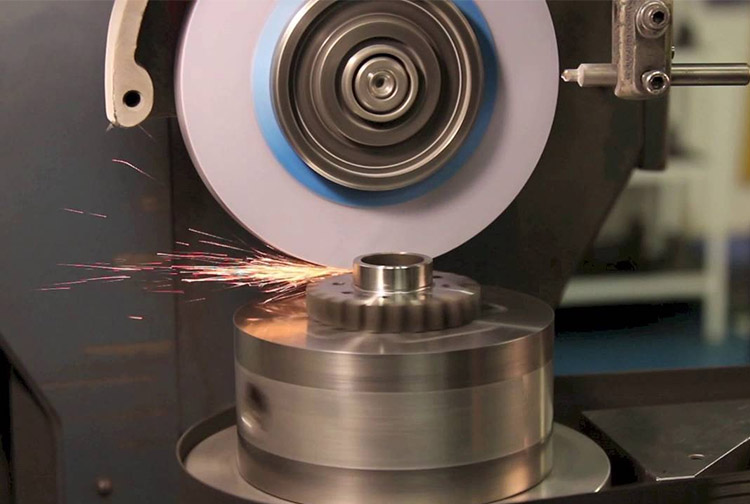

Шлифовка и Сверление

Шлифование ЧПУ: Абразивные круги удаляют минимальное количество материала для достижения строгих допусков (±0.002 мм) и тонкой отделки (Ra 0.1 µm). Этот процесс применяется к закаленной инструментальной стали, коленчатым валам и гнездам подшипников.

Сверление ЧПУ: Программируемые циклы (сверление с отводами для глубоких отверстий) создают отверстия диаметром от 0.1 мм до 50 мм с постоянной концентричностью. Во многих случаях сверление выполняется вместе с циклом нарезания резьбы для создания внутренних резьб.

Сравнительная Таблица: Методы Фрезеровки ЧПУ

| Tipo de Operação | Ferramenta Primária | Tolerância típica | Materiais comuns | Principal vantagem |

| Fresamento | Fresa de topo, ponta esférica | ±0,01 mm (desbaste) | Alumínio, aço, plásticos, compósitos | Contornos 3D complexos, cavidades e ranhuras |

| Torneamento | Ferramenta de torneamento, ferramenta de ranhura | ±0,005 mm (acabamento) | Aço, alumínio, latão, plásticos | Peças cilíndricas, elevado acabamento superficial |

| Retificação | Roda abrasiva | ±0,01 mm (DE) | Aço temperado, aço para ferramentas | Acabamentos ultrafinos (Ra 0,1 µm) |

| Perfuração | Broca helicoidal, broca pica-pau | ±0,02 mm (manualmente livre) | Metais, plásticos | Criação rápida de furos, opções de roscagem |

| Eletroerosão | Elétrodo de grafite ou cobre | ±0,002 mm | Aços temperados, carbonetos | Cavidades complexas, cantos internos afiados |

Выбор Сервиса Фрезеровки ЧПУ

Оценка Опытности и Технологий

При рассмотрении субподрядов рекомендуется ознакомиться с портфолио поставщика. Это поможет определить, производил ли он детали аналогичной геометрии, материала и допусков, как у вас. Важно убедиться, что у него есть разнообразные станки, включая вертикальные обрабатывающие центры (VMC), горизонтальные обрабатывающие центры (HMC), токарные станки и специализированное оборудование. Это позволит ему рекомендовать оптимальную платформу, а не заставлять ваше изделие обрабатываться на неподходящей установке.

Обеспечение Качества Продукции и Сертификации

Проверьте наличие сертификата ISO 9001 для общего управления качеством. Уточните возможности цеха: КИМ (координатно-измерительная машина) необходима для точных измерений и стабильного качества, а приборы для оценки шероховатости поверхности необходимы для контроля текстуры и неровностей. SPC (статистический контроль процесса) играет ключевую роль в поддержании стабильности процесса и обеспечении предсказуемых результатов.

Стоимость, Сроки и Коммуникация

Получите подробные сметы, включающие: затраты на программирование/настройку, время работы станка (за минуту/час), вторичные операции (например, удаление заусенцев, гальванизация) и упаковку/доставку. Узнайте о реальных сроках изготовления прототипов. Проясните, как обрабатываются срочные заказы. Прозрачная коммуникация через ежедневные отчеты или онлайн-портал необходима для предотвращения неожиданностей.

Заключение по Фрезеровки ЧПУ

Фрезеровка ЧПУ обеспечивает непревзойденную точность, повторяемость и гибкость. Производители могут сократить брак и повысить производительность, освоив рабочие процессы CAD/CAM, выбрав подходящие станки (VMC, HMC, токарный станок, ЭЭМ) и соблюдая передовые практики настройки, инспекции и обслуживания.