Введение

Гильотинные станки — это промышленное оборудование, которое осуществляет прямолинейное разделение металлических листов посредством относительного движения верхнего и нижнего лезвий. Благодаря относительно простой конструкции, высокой эффективности и ровным краям реза, они широко используются в производстве листового металла, автомобилестроении, судостроении, производстве бытовой техники, строительстве и аэрокосмической промышленности. Как оборудование для обработки металла, листогибочные станки не только являются отправной точкой в производстве листового металла, но и служат предпосылкой для последующих процессов, таких как гибка, сварка и штамповка.

По сравнению с методами термической резки, такими как лазерная и плазменная резка, ножницы имеют преимущества в виде низкого энергопотребления, высокой скорости и превосходной точности прямолинейности. Они особенно хорошо подходят для крупносерийных стандартизированных операций по вырубке заготовок. Следовательно, ножницы занимают незаменимую основополагающую позицию в современном производстве.

Принцип работы гильотинных станков

Основной принцип работы гидроножниц заключается в сдвиговом усилии, создаваемом между верхним и нижним лезвиями. Когда верхнее лезвие движется вниз под действием привода, на краю лезвия, где находится листовой металл, происходит концентрация напряжений. Этот процесс проходит в три этапа:

Упругая деформация: при контакте лезвия с листовым металлом металл подвергается небольшой деформации;

Пластическая деформация: по мере увеличения давления локальные участки листа переходят в пластическое состояние, образуя отчетливые зоны деформации;

Распространение трещин: когда напряжение превышает прочность на сдвиг, трещины распространяются вдоль режущей кромки, вызывая разрушение и отделение листа.

Ключевые факторы, влияющие на качество резки

Зазор лезвия

Чрезмерный зазор может привести к образованию заусенцев;

Недостаточный зазор увеличивает износ инструмента;

Для низкоуглеродистых стальных листов толщиной 6 мм оптимальные результаты резки достигаются при зазоре лезвия, равном 5–7 % от толщины листа.

Угол сдвига

Правильные настройки угла снижают силу сдвига;

Помогают снизить энергопотребление и минимизировать деформацию материала.

Устройство удержания давления

Обеспечивает стабильное положение листа без смещения во время резки;

Особенно важно для твердых материалов, таких как нержавеющая сталь, требующих более высокой силы зажима и лезвий высокой твердости.

Точная настройка этих параметров напрямую определяет конечное качество резки.

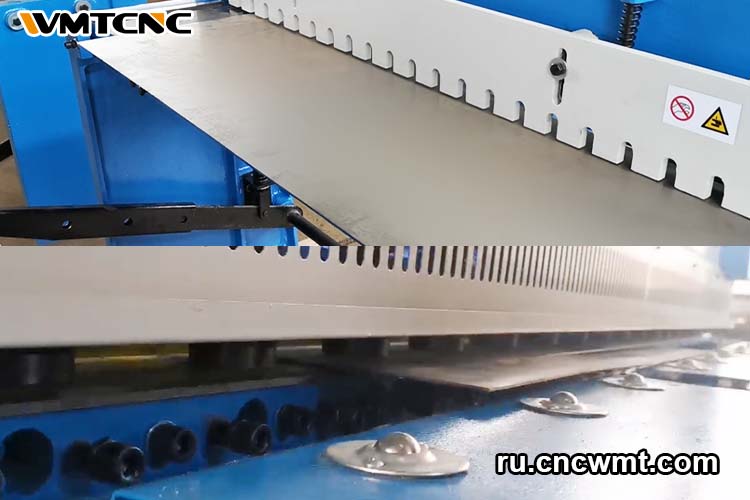

Структурные компоненты гильотинных станков

Станок для пресс-ножниц состоит из нескольких ключевых компонентов, каждый из которых способствует стабильной работе и точности резки.

– Рама: основная несущая конструкция, воспринимающая все силы сдвига

– Система ножей: верхний и нижний ножи, выполняющие режущее действие

– Зажимное устройство: фиксирует листовой материал

– Задний упор: обеспечивает позиционирование по длине

– Система привода и система управления: обеспечивают соответственно питание и оперативную поддержку

– Устройства безопасности: обеспечивают безопасность оператора

Основные компоненты и функции гильотинных станков

| Компонент | Функция | Описание |

| Рама / Станина | Общая поддержка | Несет силу резки, обеспечивает жесткость |

| Режущие лезвия | Основное резание | Верхние и нижние лезвия работают вместе для резки |

| Устройство прижима | Фиксация листа | Предотвращает скольжение и деформацию |

| Задний упор | Позиционирование по длине | Контролирует размеры, в современных моделях часто с ЧПУ |

| Приводная система | Источник энергии | Включает механический, гидравлический или серводвигатель |

| Система управления | Управление и контроль | Ручная, электрическая или ЧПУ система |

| Защитное устройство | Защита оператора | Аварийная остановка, фотоэлектрическая защита, защитное ограждение |

Основные типы гильотинных станков

В реальной производственной практике пользователи обычно сталкиваются с несколькими распространенными моделями листогибочных станков. Различные типы имеют свои преимущества и недостатки с точки зрения источника питания, точности резки и сценариев применения. Для наглядного сравнения их различий см. таблицу ниже:

| Тип | Особенности | Типичные применения |

| Механическая гильотина | Высокая скорость, простая конструкция, низкая стоимость; но сильный удар, высокая энергия потребления | Пакетная резка углеродистой стали |

| Гидравлическая гильотина | Высокая стабильность, хорошая точность, низкий уровень шума | Обработка различных материалов, средняя и толстая плита |

| ЧПУ гильотина | Высокая автоматизация, хорошая точность, легкость в эксплуатации | Современные заводы, высокоэффективные производственные линии |

| Серводвигательная гильотина | Высокая точность, экономия энергии, подходит для интеллектуального производства | Высококлассное производство, автоматизированные линии с ЧПУ |

Типичные области применения гильотинных станков

Станки для резки находят применение практически во всех отраслях промышленности, связанных с обработкой листового металла. Требования варьируются в зависимости от сектора:

– Изготовление листового металла: резка больших листов на заготовки стандартного размера для подготовки к последующим процессам, таким как гибка и сварка.

– Автомобилестроение: обеспечение стабильности размеров кузовных панелей, компонентов шасси и других деталей за счет высокой точности и равномерности резки.

– Аэрокосмическая промышленность: требуя крайней точности и прочности материала, гидравлические ножницы с ЧПУ обычно используются для обработки алюминиевых и титановых сплавов, сводя к минимуму отходы.

– Производство бытовой техники: акцент делается на эффективности, требующей быстрой резки листового металла для корпусов холодильников, стиральных машин и кондиционеров.

– Строительство и стальные конструкции: стальные листы и профили должны быть предварительно разрезаны, чтобы гарантировать точность последующей установки.

– Судостроение: предварительная резка толстых стальных листов необходима для сварки и сборки корпуса.

– Сельскохозяйственная техника: для вырубки металлических листов для компонентов тракторов и комбайнов используются ножницы.

Эксплуатация и безопасность

Для обеспечения стабильной работы оборудования и безопасности персонала соблюдайте следующие ключевые моменты во время эксплуатации:

– Пробный запуск без нагрузки: перед запуском работайте без нагрузки. Убедитесь в нормальном функционировании гидравлической и электрической систем.

– Регулировка зазора: отрегулируйте зазор лезвия в соответствии с толщиной листа и материалом, чтобы предотвратить неровные пропилы или износ инструмента.

– Запрет на работу с избыточным давлением и избыточной толщиной: строго запрещается резка листов, превышающих допустимую толщину оборудования.

– Проверка гидравлической системы: регулярно контролируйте давление и температуру масла. Поддерживайте их в пределах указанных диапазонов, чтобы предотвратить перегрев или неисправности.

– Надежное позиционирование материала: перед началом работы надежно зажмите лист, чтобы предотвратить его деформацию или смещение во время резки.

– Меры безопасности: убедитесь, что аварийная остановка, фотоэлектрическая защита и ограждения полностью исправны. При регулировке упора материала необходимо отключить питание.

Резюме

С развитием технологий ножницы эволюционировали от механических до гидравлических, а затем до сервоелектрических моделей, постепенно удовлетворяя все более высокие требования к точности и автоматизации. Независимо от области применения, они остаются незаменимым базовым оборудованием в цепочке металлообработки.