Введение

Параметры скорости резания и скорости подачи являются основополагающими для всех процессов удаления стружки. Скорость резания определяет линейное относительное движение между инструментом и заготовкой, измеряемое в метрах или футах в минуту. Скорость подачи является ключевым параметром, определяющим объем материала, удаляемого инструментом за один оборот или за единицу времени. Стратегический выбор параметров, как показывает практика, позволяет улучшить качество поверхности, продлить срок службы инструмента и оптимизировать эффективность процесса. Достижение равновесия между этими факторами является обязательным условием, при этом необходимо учитывать свойства материала, возможности станка и желаемую производительность.

Основы скорости резания

Определение и единицы измерения

Скорость резания, обозначаемая Vc, определяется как скорость, с которой обрабатываемая поверхность проходит мимо режущей кромки. Измерение этого явления обычно выражается в метрах в минуту (м/мин) или футах в минуту (SFM). В процессе вращения необходимо учитывать окружность заготовки и количество оборотов шпинделя. В процессах фрезерования и шлифования основное внимание уделяется скорости режущего инструмента или поверхности круга. Для обеспечения единообразной конфигурации во всех глобальных операциях важно понимать как метрическую, так и имперскую системы измерения.

Расчет и влияющие факторы

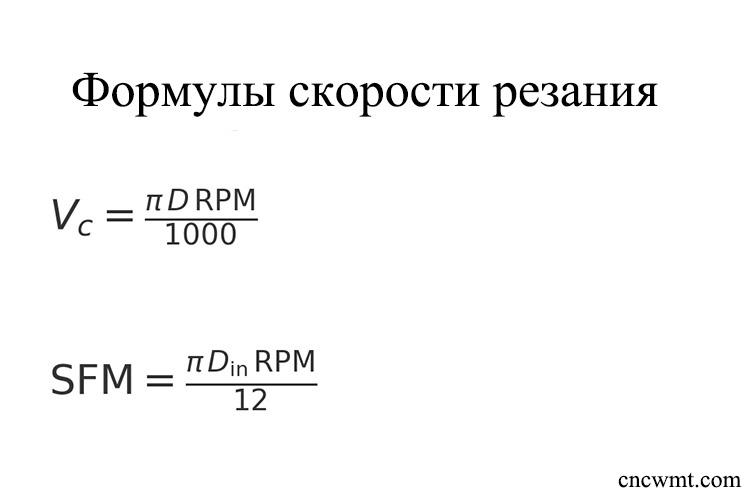

Практичным способом определения скорости резания является использование известной формулы:

Vc = (π × D × RPM) / 1000 [м/мин]

SFM = (π × D_in × RPM) / 12 [SFM]

Здесь «D» обозначает диаметр инструмента или заготовки. Хотя производители часто рекомендуют диапазон скоростей для каждого материала, опытный оператор также учитывает жесткость станка, мощность шпинделя и текущее состояние режущей кромки. Работа на слишком низкой скорости может привести к прилипанию и накоплению стружки на резаке, а слишком высокая скорость приводит к чрезмерному нагреву, ускоряя окисление или диффузию, что приводит к преждевременному износу инструмента.

Соответствие материалов

Различные материалы требуют разных скоростей. Как правило, чем тверже сплав, тем ниже рекомендуемая скорость резания — это помогает избежать чрезмерного нагрева и излишней нагрузки как на инструмент, так и на заготовку. С другой стороны, мягкие металлы, такие как алюминий, можно обрабатывать на гораздо более высоких скоростях без повреждения инструмента, что повышает производительность. В качестве ориентира операторы часто начинают с 80–120 м/мин для стали, 600–800 м/мин для алюминия и 50–100 м/мин для полимерных композитов. Внутри каждой категории небольшие корректировки, такие как выбор немного более низкой скорости для более твердого сплава, позволяют еще больше оптимизировать производительность.

Основы скорости подачи

Определение и влияние

Скорость подачи определяется как скорость, с которой инструмент продвигается относительно заготовки. Это измерение, выраженное в дюймах в минуту (IPM) или миллиметрах в минуту (мм/мин), напрямую влияет на толщину стружки и режущие силы. Термин «подача на зуб» (FPT) обозначает расстояние, проходящее каждой режущей кромкой за один оборот. Доказано, что использование более толстых стружек облегчает удаление материала, однако одновременно увеличивает нагрузку на инструмент. И наоборот, использование более тонких стружек улучшает качество обработки, но одновременно снижает скорость производства.

Расчет и влияющие факторы

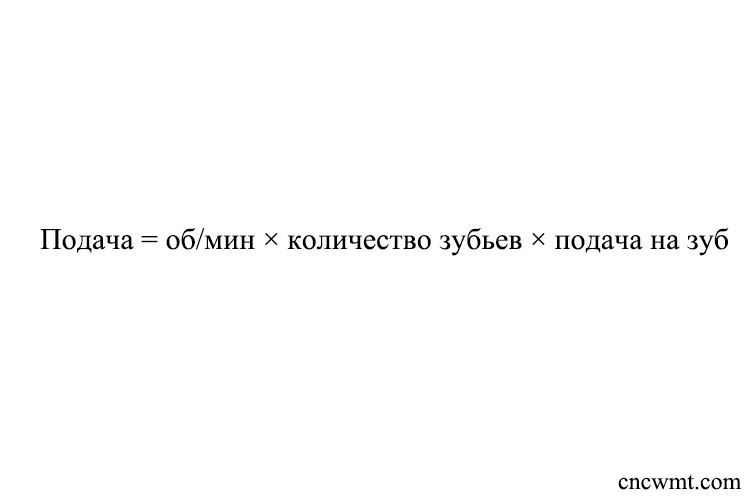

Скорость подачи рассчитывается по формуле:

Скорость подачи = число оборотов в минуту × количество зубьев × нагрузка на стружку [IPM или мм/мин]

Нагрузка на стружку определяется производителем инструмента и зависит от типа используемого материала. Геометрия резака, включая количество канавок, угол переднего скоса и зазор, оказывает значительное влияние на припуск на подачу. Верхние пределы скорости подачи определяются жесткостью станка и крутящим моментом шпинделя; недостаточная жесткость может вызвать вибрацию при чрезмерных скоростях.

Взаимосвязь между скоростью резания и скоростью подачи

Качество, эффективность и срок службы инструмента

Качество поверхности, точность размеров и долговечность инструмента готового изделия зависят от синхронизации скорости резания и скорости подачи. Доказано, что достижение более высокой скорости резания при умеренной подаче может улучшить качество поверхности, однако при этом существует риск теплового износа. Снижение скорости подачи было признано стратегией, позволяющей минимизировать нагрузку на инструмент, однако следует отметить, что это может также привести к увеличению времени цикла. И наоборот, было доказано, что максимальная скорость подачи при низкой скорости резания может привести к перегрузке инструмента, что вызывает механический износ. Идеальный баланс — это баланс, который обеспечивает стабильность процесса и одновременно позволяет достичь целей по производительности.

Распространенные ошибки при выборе параметров

Неучет свойств материала может привести к выбору неоптимальных параметров. Доказано, что чрезмерная скорость резания ускоряет окислительный износ, а слишком низкая подача приводит к трению, а не к резанию. При отсутствии настройки под конкретные характеристики станка, такие как мощность и жесткость, результат может быть нежелательным, включая вибрацию или отклонение размеров. Крайне важно проводить периодический пересмотр параметров, чтобы избежать постоянного подрезания или перегрузки режущих кромок.

Сравнительная таблица процессов

| Процесс | Факторы, влияющие на скорость подачи | Основные проблемы |

|---|---|---|

| Фрезерование | Нагрузка на зуб, контроль качества поверхности | Удаление стружки, нагрузка на резец |

| Токарная обработка | Подача на оборот, глубина резания | Повторяемость размеров |

| Сверление | Подача на оборот, допуск отверстия | Поток охлаждающей жидкости, удаление стружки |

| Шлифование | Очень низкая подача для тонкой обработки | Управление тепловым режимом |

| Нарезание резьбы | Постоянная подача, соответствующая шагу резьбы | Точность профиля |

Износ инструмента и управление им

Механизмы износа

Явление износа инструмента может быть связано с рядом факторов. При низкой скорости резания на кромке может происходить адгезия, что приводит к ухудшению качества обработки. Диффузия и окисление вызваны повышенными температурами при высоких скоростях, что приводит к химическому разложению. Необходимо признать, что механический износ неизбежен из-за трения и наличия абразивных частиц. Было установлено, что каждый из этих механизмов ускоряется при неправильной скорости резания или подачи.

Передовые методы управления

Системы прогнозного технического обслуживания предназначены для мониторинга таких критических параметров, как нагрузка на шпиндель, вибрации и температура, с целью точного прогнозирования необходимости замены инструмента. Адаптивные алгоритмы управления используются для регулирования скорости подачи и скорости в режиме реального времени в ответ на измерения нагрузки. Эти технологии смягчают резкие изменения твердости материала или геометрии заготовки, сохраняя геометрию инструмента и предотвращая катастрофические поломки.

Заключение

Выбор оптимальной скорости резания и подачи имеет первостепенное значение для любого процесса ЧПУ. Операторы обеспечивают стабильное качество поверхности и продлевают срок службы инструмента, применяя точные формулы, согласовывая параметры с твердостью материала и используя передовые средства мониторинга.