Введение

Эволюция субтрактивного производства

С начала промышленной революции пионеры металлообработки стремились к все более высокой точности и производительности. Вторая половина XX века стала свидетелем революционных изменений в области субтрактивного производства благодаря внедрению систем ЧПУ (числового программного управления), которые позволили изготавливать детали сложной геометрии с повторяемостью, недостижимой при ручной обработке. Сегодня инновации в таких отраслях, как деревообработка, автомобилестроение, авиакосмическая промышленность и медицина, стимулируются развитием сверлильных и фрезерных станков с ЧПУ.

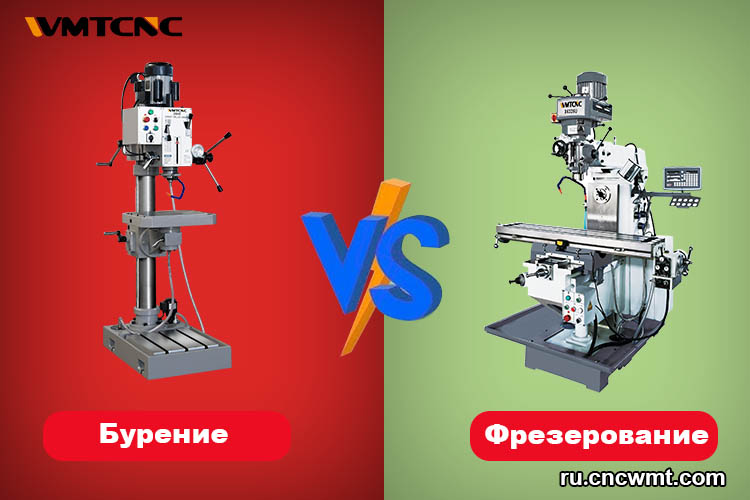

Зачем сравнивать сверление и фрезерование?

Несмотря на то, что оба процесса удаляют материал, их движение, оборудование и области применения очень различаются. Выбор процесса влияет на время цикла, качество поверхности, допуски и общую стоимость. Производители могут лучше соотносить инвестиции в оборудование с производственными целями и техническими характеристиками продукции, если они хорошо понимают различия между сверлением и концевым фрезерованием.

Основные понятия

Механика сверления и инструменты

Для сверления цилиндрических отверстий одноконечный сверло перемещается в осевом направлении, то есть вверх и вниз. Сверлильные станки просты: сверло направляется неподвижным столом и колонной. Низкая частота вращения (обычно менее 2000 об/мин) используется для сохранения крутящего момента и предотвращения поломки. Среди десятков доступных геометрических форм сверл можно выделить косые, разъемные и точечные сверла; каждое из них предназначено для определенного материала и размера отверстия. Например, настольные сверлильные станки имеют небольшую площадь основания и глубину сверления от 2 до 3 дюймов.

Механика и инструменты для торцевого фрезерования

Для торцевого фрезерования используются многолезвийные резаки (торцевые фрезы), которые могут контурной, погружной и периферийной резки. Торцевые фрезы бывают различных форм, в том числе бочкообразные для сложных форм, шаровидные для 3D-кривых и с квадратным концом для плоских поверхностей. Благодаря до 16 лезвиям, периодически вступающим в контакт с материалом, скорость резания резцов резко возрастает (5000–24 000 об/мин), что обеспечивает более высокую чистоту поверхности и более высокую скорость удаления материала. Сложные траектории резания становятся возможными благодаря станинам, которые перемещаются по осям X, Y, Z и по 5 осям, а также по оси B/C.

Сравнение бок о бок

| Характеристика | Сверление | Фрезерование торцов |

|---|---|---|

| Основное движение | Осевое врезание | Осевое + радиальное (врезное и продольное) |

| Скорость вращения шпинделя | Низкая частота (≤2000 об/мин) | Высокая частота (5000–24000 об/мин) |

| Оси | 1 главная ось | 3–5 осей (до 12 на современных центрах) |

| Точность | ~±0,1 мм | ±0,01 мм или лучше |

| Снятие материала | Низкое (одна точка) | Высокое (несколько режущих кромок) |

| Типичное использование | Отверстия под крепеж | Пазы, контуры, 3D-профили |

| Стоимость станка | Низкие инвестиции, компактность | Более высокие затраты, большая площадь |

Дополнительные соображения

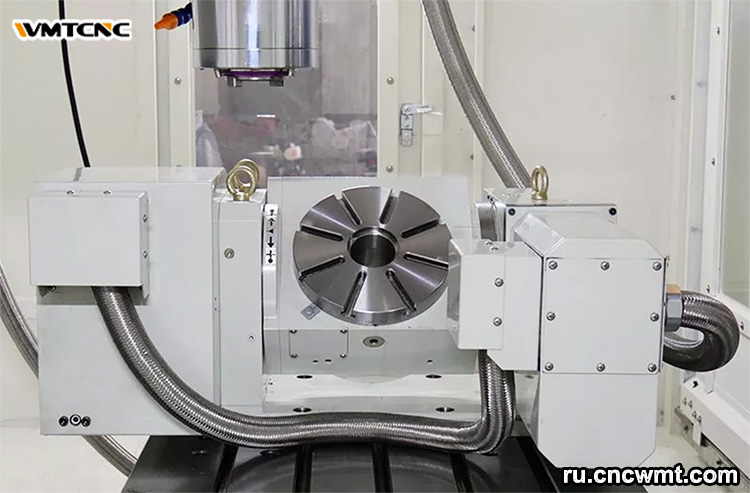

Многоосевая обработка и стратегии высокоскоростной обработки

5-осевые станки необходимы для резки под углом, например, для поднутрений или лопаток турбин. Наклоняя и поворачивая для поддержания оптимального зацепления резака, концевые фрезы на 5-осевых центрах могут минимизировать настройку и закрепление. Для получения более качественной обработки алюминия и композитных материалов в технике высокоскоростной обработки (HSM) используются более легкие резы при чрезвычайно высоких оборотах.

CAM-программирование и оптимизация траектории инструмента

Для резьбы отверстий на сверлильных станках часто используется ручная индексация или простой G-код. С другой стороны, для фрезерных работ требуется сложное CAM-программное обеспечение с адаптивной очисткой, параметрическим программированием, обнаружением столкновений и трохоидальными траекториями инструмента. Для максимального продления срока службы инструмента и сокращения времени цикла современные CAM-пакеты автоматизируют оптимизацию скорости подачи и балансировку нагрузки на инструмент.

Выбор правильного процесса

Требования к объему производства и точности

- Большой объем отверстий:Сверлильные станки или сверлильные станки с ЧПУ отлично подходят для повторяющихся операций по изготовлению отверстий с минимальной настройкой.

- Сложная геометрия:Фрезерование на фрезерных станках с ЧПУ или обрабатывающих центрах незаменимо для изготовления пресс-форм, медицинских имплантатов и компонентов для аэрокосмической промышленности, требующих жестких допусков.

Вывод

В ЧПУ-обработке торцевое фрезерование и сверление выполняют разные, но взаимодополняющие функции. Торцевые фрезы и фрезерные станки с ЧПУ обеспечивают беспрецедентную универсальность для обработки пазов, контуров и сложных трехмерных геометрических форм, а сверлильные станки отлично подходят для эффективного сверления отверстий и вторичных операций. Производители могут стратегически внедрять оба процесса, максимально повышая производительность, качество и рентабельность инвестиций, благодаря пониманию их движений, инструментов, структуры затрат и возможностей в области точности.