Недостаточная точность деталей, изготовленных на обрабатывающий центр, может привести к дополнительным затратам на доработку в размере до 18–25 % для производителей. В данном руководстве подробно описан 5-этапный метод, который позволяет систематически решать проблемы с точностью деталей, изготовленных на обрабатывающих центрах, сочетая динамическую компенсацию станка, интеллектуальный мониторинг инструментов и оптимизацию на основе данных.

1. Почему точность деталей обрабатывающий центр часто выходит за пределы допуска?

Проблема точности деталей обрабатывающий центр напрямую приводит к 18-25% затрат на доработку. Согласно международным стандартам, точность позиционирования должна быть ≤0,008 мм, а точность повторного позиционирования — ≤0,005 мм. Типичные симптомы включают:

колебания размеров: результаты обработки по одной и той же программе колеблются

волнистость поверхности: при обработке зеркальной поверхности появляются регулярные волны

ухудшение качества партии: точность постепенно снижается в ходе непрерывного производства

2. Как быстро найти причину потери точности в Обрабатывающий центр?

2.1 Работает ли станок с неисправностью?

- Проверка шпинделя: циферблатный индикатор для проверки радиального биения (должно быть ≤0,003 мм)

- Проверка направляющих: лазерный интерферометр для проверки прямолинейности (в пределах 0,02 мм/м)

- Мониторинг тепловой деформации: инфракрасный тепловизор для мониторинга повышения температуры (1 ℃ деформация ≤0,001 мм)

Практические навыки:

- Использование шарикового бара для динамической компенсации точности.

- Включение программы компенсации повышения температуры шпинделя (см. руководство по эксплуатации оборудования).

2.2 Каковы скрытые опасности инструментальной системы?

Износ хвостовика инструмента: 3D-оптический прибор для определения конической площади контакта (должна быть >85%)

Плохая динамическая балансировка: должна соответствовать стандартам G2.5 при 20 000 об/мин

Ненормальное режущее усилие: установите динамометр для контроля колебаний (±10%)

План модернизации:

Замените хвостовики инструментов BT на хвостовики HSK (жесткость увеличена на 40%)

Настройте систему управления сроком службы инструментов

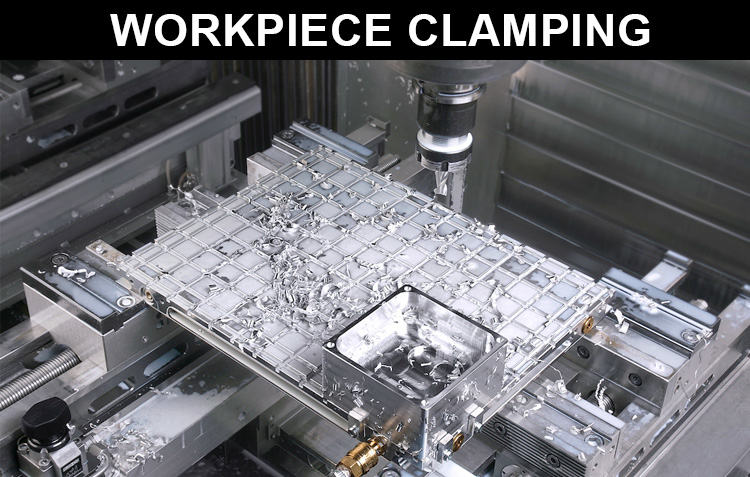

2.3 Имеются ли в зажиме заготовки критические дефекты?

Принцип шеститочечного позиционирования:

Используйте индикатор часового типа для проверки смещения в направлении X/Y.

Используйте щуп для проверки посадки нижней поверхности заготовки:

Решение для тонкостенных деталей: добавьте многоточечную гибкую опору.

Решение для тяжелых заготовок: гидравлическая блокировка + вспомогательный выталкивающий штифт.

3. Как программа и окружающая среда влияют на точность?

3.1 Каковы недостатки G-кода?

Ошибка наложения координатных систем: проверьте логику вызова G54-G59.

Путаница в направлении компенсации: G41 для прямого фрезерования, G42 для обратного фрезерования.

Отсутствие режима высокой скорости: убедитесь, что команда G05.1 Q1 включена.

3.2 Как факторы окружающей среды незаметно снижают точность?

| Невидимые убийцы | Стандарты контроля | Решения |

|---|---|---|

| Колебания температуры | ±1℃/8 часов | Фундаментная виброизоляционная траншея + мастерская с постоянной температурой |

| Нарушение влажности | 40%-60% RH | Промышленный осушитель воздуха RH + мониторинг в режиме реального времени |

| Вибрация превышает норму | ≤2,5 мм/с² | Плавающая платформа + вибропоглощающие прокладки |

4. Как создать обрабатывающий центр с долговечной высокоточной защитной линией?

4.1 Развертывание интеллектуальной системы мониторинга

Датчик вибрации: захват аномальных частот шпинделя в режиме реального времени.

Модуль тепловой компенсации: автоматическая настройка параметров резания для компенсации тепловой деформации.

Система прогнозирования на основе искусственного интеллекта: предупреждение о выходе инструмента из строя за 48 часов.

4.2 Точный график технического обслуживания

Ежедневно: очистка направляющих + проверка уровня смазки.

Еженедельно: проверка силы предварительной нагрузки ходового винта.

Ежемесячно: полная калибровка геометрической точности станка.

5. Как отслеживание данных может обеспечить замкнутый цикл точности для Обрабатывающий центр?

5.1 Полная запись процесса

Элементы сбора данных:

Кривая нагрузки шпинделя

Изменение температуры резания

Скорость износа инструмента

Инструменты анализа:

График тренда для сравнения исторических данных

Интеллектуальные отчеты для автоматической маркировки аномальных точек

5.2 Отслеживание проблем и оптимизация

Тип проблемы Метод отслеживания данных Оптимизация Действие

| Тип проблемы | Метод отслеживания данных | Меры по оптимизации |

|---|---|---|

| Выход за пределы допуска | Получить данные резания для соответствующего | Корректируйте скорость подачи или компенсацию инструмента |

| Шероховатость поверхности | Проанализируйте пиковое значение спектра вибрации | Отрегулируйте скорость вращения шпинделя, чтобы избежать резонанса. |

| Отклонение партии | Сравните записи о температуре и влажности окружающей среды | Модернизируйте систему поддержания постоянной температуры в цехе |

Основная ценность:

Решение проблем с точностью в течение 24 часов

Повышение эффективности оптимизации процессов на 50%

6. Вывод

Диагностика оборудования, термокомпенсация и анализ на основе искусственного интеллекта позволяют достичь стабильности деталей обрабатывающего центра на уровне микронов. Пятиэтапный метод превращает реактивный ремонт в превентивный контроль точности, обеспечивая производство без дефектов. Мониторинг шпинделя и система данных с замкнутым циклом поддерживают превосходную точность деталей обрабатывающего центра.