Введение в высокоскоростную обработку

Что такое высокоскоростная обработка?

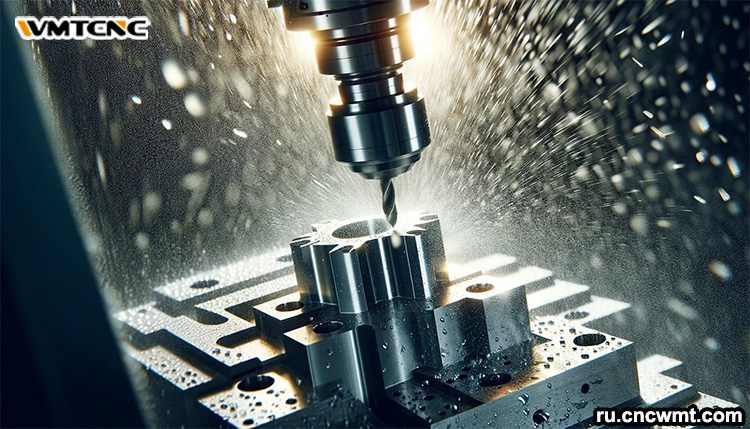

Высокоскоростная обработка (HSM) максимально увеличивает объем удаляемого материала в минуту за счет сочетания высоких скоростей вращения шпинделя и подачи с легкими и быстрыми проходами фрезы. Технология HSM, первоначально разработанная доктором Карлом Салмоном в 1920-х годах, находит свое оптимальное применение при «критической скорости» каждого материала, когда тепловыделение на границе соприкосновения инструмента и заготовки максимально, что обеспечивает быструю резку с низким давлением.

Почему HSM важна сегодня

Современные предприятия постоянно сталкиваются с необходимостью снижения затрат и увеличения производительности. HSM обеспечивает и то, и другое, сокращая вторичные операции, такие как полировка или электроэрозионная обработка, увеличивая срок службы инструментов и станков и сокращая время цикла на 30–40 % при соблюдении строгих допусков.

Основные методы высокоскоростной обработки

Грубая обработка

Грубая обработка, также называемая фрезерованием по оси Z, позволяет выполнять грубую обработку глубоких карманов с минимальным отклонением за счет использования осевых сил, а не боковых нагрузок. Она особенно хорошо подходит для старого оборудования или небольших полостей.

Основные преимущества

- Жесткая резка улучшает качество отверстий

- Уменьшает отклонение инструмента

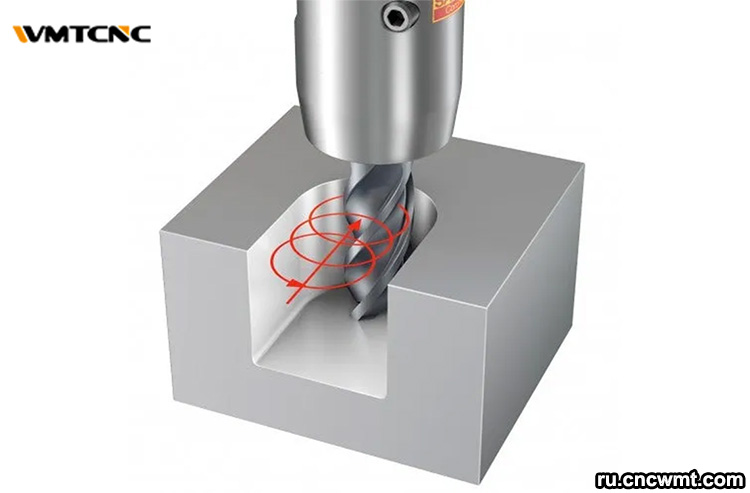

Трохоидальное фрезерование

Эта техника позволяет поддерживать высокую осевую глубину и низкий радиальный зацепление за счет использования круговых «трохоидальных» траекторий инструмента. Результатом являются непрерывное истончение стружки, более длительный срок службы инструмента и эффективная прорезание пазов в твердых сплавах, таких как инконель или титан.

Основные преимущества

- Высокая скорость съема металла

- Стабильная скорость подачи

Стратегии бокового шага

Для сложных контуров необходимы плавные переходы между соседними траекториями инструмента. Резкие изменения направления, которые ухудшают качество поверхности и увеличивают время цикла, устраняются с помощью петлевых или «гольф-клубовых» шаговых перемещений.

Применение в промышленности

Аэрокосмическое производство

HSM производит сердечники пресс-форм со сложной геометрией и структурными элементами (такими как перегородки и лопатки турбин). Мастерские могут добиться превосходной целостности поверхности и сократить сроки изготовления за счет отказа от вторичной электроэрозионной обработки.

Производство медицинского оборудования

Для микромеханических компонентов, имплантатов и хирургических инструментов требуется качество поверхности Ra ≤0,2 мкм. Легкие и быстрые резы, выполняемые с помощью HSM, обеспечивают биосовместимые поверхности, не имеющие деформаций, вызванных напряжением.

Прототипирование и мелкосерийное производство в автомобилестроении

Высокая скорость съема материала и короткое время наладки HSM позволяют быстро изготавливать прототипы блоков цилиндров, корпусов коробки передач и прототипного оборудования, ускоряя проверку конструкции и сокращая расходы на резку.

Рекомендации по внедрению

Требования к станку и шпинделю

- Жесткость и демпфирование:динамическая жесткость ≥50 Н/мкм предотвращает вибрацию.

- Тип шпинделя:прямой привод или электрические шпиндели с частотой вращения ≥10 000 об/мин обеспечивают стабильность; ременные приводы часто не справляются с этой задачей.

Выбор и балансировка инструментов

- Материалы:инструменты из карбида, керамики или ПКД выдерживают высокие температуры.

- Балансировка:термоусадочные держатели и точная балансировка предотвращают биение при высоких скоростях вращения.

Программирование CAM и управление процессом

- Равномерная загрузка резака:поддерживайте небольшую глубину и постоянную подачу, чтобы предотвратить «ползание».

- Анализ остатков:используйте функции CAM для обнаружения и удаления остатков заготовки, улучшая качество чистовой обработки.

Сравнение традиционной и высокоскоростной обработки

| Аспект | Обычная обработка | Высокоскоростная обработка |

|---|---|---|

| Глубина резания | Глубокие, тяжелые проходы | Легкие, неглубокие проходы |

| Скорость шпинделя | ≤ 5 000 об/мин | ≥ 10 000 об/мин |

| Передача тепла | Высокая — требуются остановки подачи СОЖ | Низкая — минимальное время простоя охлаждения |

| Срок службы инструмента | Короткая — большие нагрузки | Расширенная — эффект утончения стружки |

| Скорость съема материала (MRR) | Умеренная | Очень высокая |

| Чистота поверхности | Часто требуется полировка | Ra ≤ 0,2 мкм достижима |

| Время цикла | Более длинная | На 30–40 % быстрее |

Заключение

Благодаря сочетанию возможностей передовых станков с эффективными методами резки высокоскоростная обработка представляет собой революционное достижение в металлообработке. Производители могут сократить время цикла, увеличить срок службы инструмента и станка и достичь непревзойденного качества поверхности за счет внедрения многоосевых центров HSM, сложных траекторий инструмента, таких как трохоидальное фрезерование, и строгого контроля процесса. Долгосрочная производительность, повышение точности и экономия средств более чем компенсируют существенные первоначальные инвестиции и кривую обучения. HSM будет продолжать расширять границы современного производства по мере развития технологий, интегрируя оптимизацию траектории инструмента на основе ИИ, адаптивное управление и аналитику в реальном времени.