Важно безопасно и эффективно настроить обрабатывающий центр. Тщательная подготовка не только повысит производительность станка, но и обеспечит безопасность пользователей и продлит срок службы оборудования. В этом руководстве вы найдете всю необходимую информацию о подготовке обрабатывающего центра к эксплуатации, включая правила техники безопасности, проверку станка, подготовку системы, настройку инструментов, проверку программы и проведение окончательной проверки.

1. Протокол безопасности перед запуском обрабатывающий центр

Безопасность является наиболее важным фактором при использовании обрабатывающего центра. Тщательная проверка безопасности необходима для защиты как оператора, так и самого станка.

1.1 Системы аварийного останова и механизмы безопасности

Функция аварийного останова: Проверьте кнопку аварийного останова, чтобы убедиться, что она может немедленно остановить работу машины с временем отклика ≤ 0,5 секунды.

Блокировки безопасности: Убедитесь, что защитные двери и системы блокировки работают правильно и останавливают работу машины при открытии двери для технического обслуживания.

Система пожаротушения: Проверьте оборудование для тушения пожара, чтобы убедиться, что манометр находится в безопасном диапазоне и система заполнена водой.

1.2 Средства индивидуальной защиты (СИЗ) для операторов

Защита глаз: Носите защитные очки, утвержденные ANSI, для защиты глаз от мусора и частиц.

Средства защиты слуха: носите беруши или наушники в шумных условиях, чтобы предотвратить потерю слуха.

Подходящая одежда: избегайте свободной одежды и украшений, чтобы предотвратить запутывание в движущихся частях; носите облегающую одежду и убедитесь, что волосы завязаны.

Воздух: обеспечьте хорошую циркуляцию воздуха в рабочей зоне, особенно при работе с материалами, которые производят вредные пары или пыль.

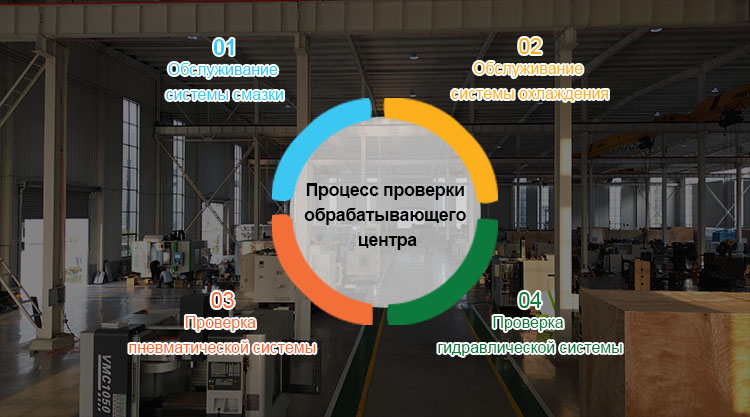

2. Комплексный процесс проверки обрабатывающий центр

Проводите систематическую проверку оборудования, чтобы обеспечить нормальную работу каждого компонента и эффективно предотвратить непредвиденные сбои.

2.1 Обслуживание системы смазки и охлаждения

Проверка смазки направляющих

Используйте специальную масляную шкалу, чтобы проверить состояние смазки направляющих и шариковых винтов.

Уровень смазочного масла должен быть ≥ 66% от объема масляного бака.

Требования к управлению охлаждающей жидкостью

Контроль уровня жидкости: не ниже самой нижней отметки на шкале бака.

Определение концентрации: в соответствии со стандартом производителя (рекомендуемая концентрация 5–8 %).

Периодичность замены: каждые 400 часов или при появлении осадка.

2.2 Проверка пневматической и гидравлической систем

Требования к пневматической системе

Диапазон давления сжатого воздуха: 0,5–0,7 МПа.

Ежедневно перед запуском машины слейте воду из резервуара для хранения воздуха.

Процедура проверки гидравлической системы

Визуальный осмотр соединений трубопроводов на предмет утечек.

Проверка стабильности манометра (колебания <0,05 МПа).

Проверка гидравлического масла на наличие примесей (размер частиц NAS 8 или менее).

3. Стандартизированные процессы запуска обрабатывающий центр

3.1 Запуск и инициализация системы

Управление питанием

Включите главный выключатель питания.

Дождитесь завершения самотестирования системы ЧПУ (около 2 минут).

План действий в случае нештатных ситуаций

При появлении кода аварии:

Запишите код (например, E101/E205).

Обратитесь к «Руководству по кодам неисправностей оборудования» для устранения неисправности.

Свяжитесь с инженером по техническому обслуживанию для устранения постоянной сигнализации.

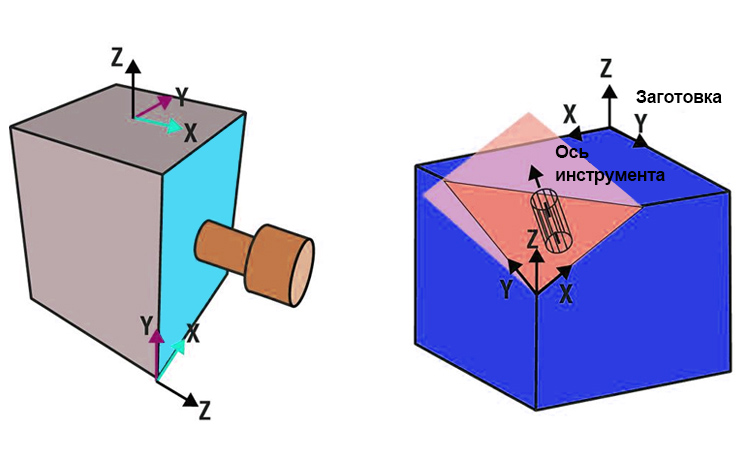

3.2 Возврат осей и калибровка координат

Последовательность безопасного возврата в исходное положение

Приоритетный возврат оси Z в нулевую точку (во избежание столкновения инструмента)

Выполните последовательный возврат осей X/Y в исходную точку.

Проверка точности системы координат

Используйте микрометр для проверки смещения нулевой точки.

Допустимое отклонение: оси X/Y/Z ≤±0,01 мм (стандарт ISO)

4. Точная настройка инструмента и заготовки на обрабатывающий центр

Стандартизированные процессы для обеспечения точности обработки и безопасности эксплуатации

4.1 Точная калибровка системы инструментов

Процесс предварительного тестирования инструмента

С помощью 3D-калибратора инструментов выполняются следующие проверки:

Измерение длины лезвия (погрешность ≤0,005 мм)

Калибровка диаметра (допуск ±0,002 мм)

Выполняется в системе ЧПУ:

Активируйте команду G43 для реализации компенсации длины инструмента

Ввод значения компенсации радиуса (G41/G42)

Требования к проверке холостого хода

Скорость шпинделя установлена на 50% от запрограммированного значения

Наблюдайте за движением осей на предмет взаимодействия с зажимным устройством.

4.2 Технические характеристики для точного зажима заготовки

Критерии выбора зажимного устройства

Характеристики заготовки Рекомендуемый тип зажимного устройства Требования к зажимной силе

Тонкостенные детали Вакуумный патрон >60 кПа отрицательного давления

Профильные детали Модульные комбинированные зажимные устройства Равномерное давление во всех точках.

Тяжелые детали Гидравлические зажимные тиски >8 кН статическое удерживающее усилие

Контроль точности позиционирования

Использование лазерной системы позиционирования

Допустимое отклонение:

Плоскостность ≤0,003 мм

Параллельность ≤0,005 мм/100 мм

5. Механизм двойной проверки программы обрабатывающий центр

5.1 Виртуальная симуляционная проверка

Выполнение 3D-симуляции столкновений (включая моделирование зажимных приспособлений)

Оптимизация ключевых параметров:

Алюминиевый сплав: скорость подачи ≤2500 мм/мин.

Нержавеющая сталь: скорость вращения шпинделя ≤1500 об/мин.

5.2 Процесс физического тестирования

Метод поэтапной проверки

Тест холостого хода

Закрыть вращение шпинделя

Наблюдать за траекторией движения станка в течение всего процесса

Тест резания на низкой скорости

Регулировка скорости подачи до 15%

Тест фокусировки:

Угол первого резания

Функция замедления в углах

6. Перечень окончательной проверки перед запуском обрабатывающий центр

Перечень проверок перед запуском обрабатывающего центра

| Контрольная точка | Статус |

|---|---|

| Проверена функция аварийной остановки |  / /  |

| Уровни смазки и охлаждающей жидкости в норме |  / /  |

| Давление воздуха и гидравлического масла в пределах нормы |  / /  |

| Заготовка надежно закреплена и правильно выровнена |  / /  |

| Смещения инструмента и заготовки установлены правильно |  / /  |

| Программа ЧПУ проверена и выполнен пробный запуск |  / /  |

Заключение: золотые правила для обеспечения эффективной работы обрабатывающий центр

Стандартизированный процесс запуска является ключом к обеспечению безопасной работы и точной обработки обрабатывающего центра. Строгое соблюдение стандартных процедур позволяет сократить незапланированные простои, обеспечить стабильность критической точности размеров и избежать риска столкновений. Научно обоснованная система предварительной проверки может продлить срок службы основных компонентов, таких как шпиндель, и снизить вероятность несчастных случаев на производстве.

По мере того как производство становится все более интеллектуальным, использование цифровых стратегий мониторинга и технического обслуживания означает, что обрабатывающий центр может постоянно давать точные результаты, делая всю систему более эффективной и надежной.