Введение: Почему размер токарного станка имеет значение

При выборе токарного станка вам может показаться, что набор технических характеристик, таких как “размах над станиной”, “расстояние между центрами” и “отверстие в шпинделе”, просто ошеломляет. Но какой параметр действительно определяет, справится ли токарный станок с вашей деталью? Если вы сделаете неправильный выбор, то рискуете получить бракованные детали, потерять машинное время или даже приобрести не тот станок, который вам нужен, что будет стоить вам и денег, и производительности.

Правда в том, что не существует единого числа, определяющего размер токарного станка. Вместо этого его производительность определяется сочетанием пяти важнейших параметров. Именно поэтому важно понимать каждую спецификацию и то, как она соответствует вашему применению.

В этой статье мы ответим на главный вопрос: Как обозначается размер токарного станка? Вы узнаете, как интерпретировать каждый параметр и применять его к вашим потребностям в обработке, чтобы избежать дорогостоящих ошибок.

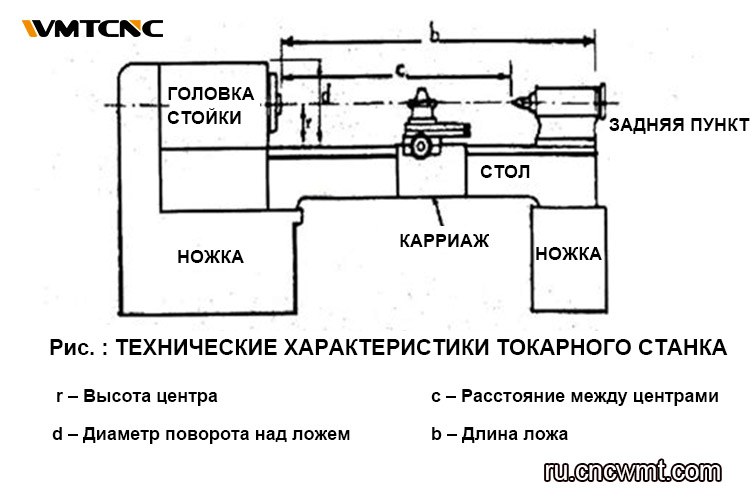

Основные параметры размеров

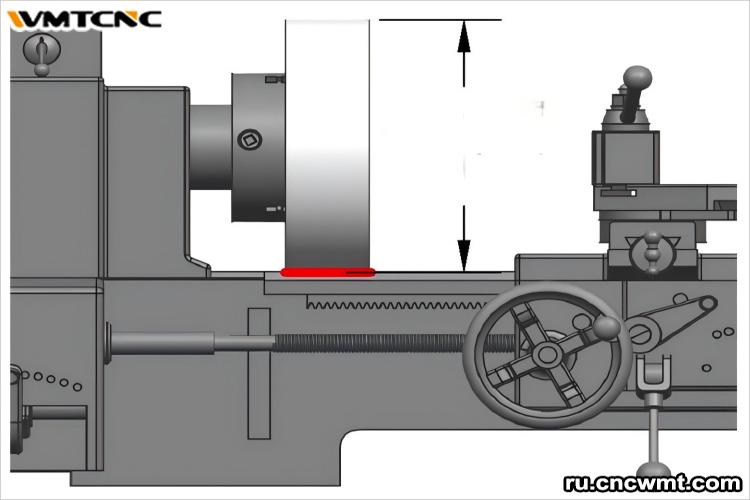

Размах над станиной (размах)

Определение:

Под “размахом над станиной” понимается максимальный диаметр заготовки, которая может вращаться над станиной токарного станка без препятствий. Этот параметр рассчитывается как удвоенное вертикальное расстояние от центральной линии шпинделя до верхней поверхности направляющих.

Обозначение:

Этот показатель обычно указывается в миллиметрах (мм) или дюймах (in). Например, токарный станок с размахом станины 400 мм может обрабатывать круглую заготовку с максимальным диаметром 400 мм. Это значение часто включается в название модели, например CW6140, где число после “C” обычно обозначает размах в миллиметрах.

Важность:

Это часто основное измерение, на которое ссылаются, говоря о размере токарного станка. Он определяет максимальный внешний диаметр (OD), который может безопасно разместить и вращать токарный станок. Если наружный диаметр вашей заготовки превышает это число – даже на несколько миллиметров, – она не сможет безопасно разместиться между центрами или может столкнуться со станиной. Именно поэтому при выборе токарного станка для вашего применения в качестве начального фильтра часто используют поворотную станину.

Совет: Всегда выбирайте токарный станок с размахом, который как минимум на 10-20% больше, чем самая большая заготовка, которую вы планируете использовать, чтобы обеспечить зазор для инструмента и помехи для приспособлений.

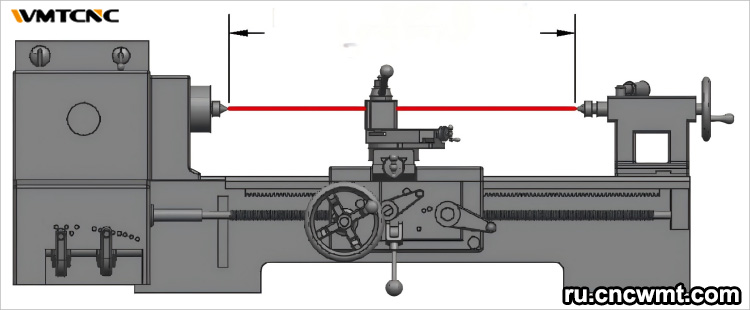

Расстояние между центрами (макс. длина обработки)

Определение:

Это максимальная полезная длина между торцом шпинделя бабки и центральной точкой полностью выдвинутой пиноли задней бабки. Она определяет максимальную длину заготовки, которая может поддерживаться между центрами при выполнении операций обработки.

Обозначение:

Это значение обычно пишется отдельно или вместе с размахом, например “400×1000”, что означает размах 400 мм и расстояние между центрами 1000 мм. Единицы измерения – миллиметры или дюймы.

Важность:

Этот параметр определяет предельную длину заготовки для деталей типа валов, стержней или любых других цилиндрических изделий, требующих опоры на центр. Для длинной заготовки требуется не только более длинная станина, но и достаточный ход инструмента и поддержка по всей длине.

Будьте внимательны: “расстояние между центрами” часто путают с “длиной станины”. Хотя эти два термина связаны, длина станины включает в себя дополнительную конструкцию, поэтому межцентровое расстояние – это истинное полезное пространство для обработки.

Качающийся поперечный суппорт (или каретка)

Определение:

Максимальный диаметр заготовки, которая может вращаться над поперечной направляющей, также известной как каретка или седло. Поскольку держатель инструмента располагается на поперечной направляющей и занимает вертикальное пространство, размах над поперечной направляющей меньше, чем размах над станиной.

Обозначение:

Его можно найти в технических характеристиках, но обычно не в названиях моделей. В зависимости от геометрии станка он часто составляет около 60-80 % от размаха станины.

Важность:

Это число определяет, сможет ли ваш инструмент дотянуться до заготовки и освободить ее во время токарной обработки. Например, если деталь широкая, а размах поперечного суппорта слишком мал, инструмент может быть заблокирован самой кареткой.

Пример использования: У вас есть токарный станок с размахом станины 500 мм, но размахом поперечной салазки всего 300 мм. Если диаметр вашей заготовки составляет 400 мм, ее можно будет повернуть, но режущий инструмент не сможет к ней подойти. Всегда сравнивайте оба значения, прежде чем считать, что деталь может быть обработана.

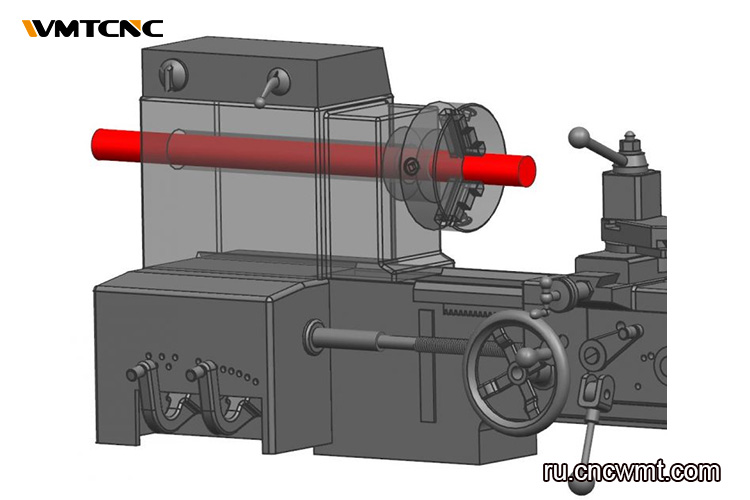

Диаметр отверстия шпинделя

Определение:

Внутренний диаметр полого шпинделя. Он определяет максимальный диаметр заготовки, которую можно вставить через задний конец шпинделя и зажать в патроне.

Обозначение:

Обычно указывается как отдельная цифра (например, 52 мм) и является важным значением для цехов, занимающихся подачей прутка, обработкой длинных валов или нарезанием трубной резьбы.

Важность:

Для крупносерийного производства, связанного с подачей длинных прутков через шпиндель или обработкой труб/трубопроводов, отверстие должно быть равно или немного больше, чем исходная заготовка. Несоответствие означает дополнительные операции, например, предварительную резку заготовок.

Совет: Для автоматизации токарных станков или токарных центров с ЧПУ диаметр отверстия шпинделя является критическим параметром – большие отверстия значительно повышают производительность.

Высота центра

Определение:

Высота центра – это вертикальное расстояние от верха станины до оси шпинделя. Фактически это половина размаха над станиной.

Обозначение:

Хотя этот параметр не указан так часто, его можно вывести непосредственно из значения свинга.

Важность:

Знание высоты центра важно для выравнивания приспособлений и упоров, а также для проектирования оснастки и приспособлений, которые должны быть совмещены с осью шпинделя.

Практическое определение размеров: как эти параметры влияют на заготовку

Понимание каждого параметра токарного станка в отдельности – это одно, но только когда они используются вместе для принятия практического решения о покупке или использовании, все встает на свои места.

Пошаговая стратегия применения:

1. Начните с измерения заготовки

– Каков максимальный диаметр обрабатываемой заготовки?

– Также важно определить максимальную длину детали.

– Планируется ли использование сквозной подачи?

2. Сопоставьте наружный диаметр заготовки и поворотной станины.

– Убедитесь, что размер поворотной станины больше, чем наружный диаметр детали.

– Оставьте как минимум 10 % запаса прочности (например, для детали диаметром 360 мм ориентируйтесь на размах 400 мм).

3. Проверьте поворот над поперечной направляющей.

– Если вы обрабатываете детали большого диаметра, убедитесь, что инструмент может достичь зоны резания, не врезаясь в каретку.

4. Проверьте диаметр отверстия шпинделя.

– Если вы планируете подавать материал через шпиндель, что часто встречается в производстве, диаметр вашего прутка должен быть равен или меньше диаметра отверстия шпинделя.

– Не забудьте учесть пределы захвата патрона.

5. Сопоставьте длину детали с расстоянием между центрами.

– Оставьте дополнительное пространство для губок патрона, живого центра и корпуса задней бабки.

– Рекомендуемый буфер: Ваша заготовка плюс 10-15%.

6. Избегайте чрезмерных размеров.

– Большие токарные станки стоят дороже, занимают больше места и могут не обеспечивать большую точность при обработке мелких деталей.

– Используйте правильный размер для самой большой предполагаемой заготовки – не больше и не меньше.

Пример из реального мира

Сценарий:

Вам нужно обработать цилиндрический стальной вал диаметром 350 мм и длиной 1200 мм.

Минимальная требуемая спецификация токарного станка:

| Параметр | Необходимое значение | Почему это важно |

|---|---|---|

| Перемещение над станиной | ≥ 400 мм | Для безопасного поворота детали диаметром 350 мм |

| Поворотная поперечная горка | ≥ 360 мм | Обеспечивает доступ к инструменту за пределами наружного диаметра 350 мм |

| Расстояние между центрами | ≥ 1500 мм | Пространство для длины + патрон + перемещение центра |

| Диаметр отверстия шпинделя | ≥ 60 мм (при подаче штанги) | При подаче с задней стороны |

Учитывая эти соображения, вы можете составить короткий список токарных станков как профессионал – без лишних догадок.

Сравнительная таблица: Ключевые параметры размеров

| Параметр | Определение | Типичное расположение параметров | Ваша потребность в зависимости от детали |

|---|---|---|---|

| Размах над станиной | Максимальный наружный диаметр над направляющими станины | Название модели / спецификация | ≥ наружный диаметр детали + запас |

| Расстояние между центрами | Максимальная длина от бабки до задней бабки | Спецификация | ≥ длина заготовки + запас |

| Поперечное скольжение | Максимальный наружный диаметр на высоте режущего инструмента | Спецификация | ≥ наружный диаметр заготовки – высота инструмента |

| Отверстие шпинделя | ID трубы шпинделя | Спецификация | ≥ наружный диаметр заготовки |

| Высота центра | Половина пролета над станиной | Спецификация | Производная; только выборочная проверка |

Вопросы и ответы

- В: Всегда ли номер модели соответствует качелям?

О: Обычно, но не всегда. Например, “16×40” подразумевает 16-дюймовый размах, но стандарты могут отличаться. Всегда проверяйте официальную спецификацию для подтверждения.

- В: Является ли “расстояние между центрами” тем же самым, что и длина ложа?

О: Нет, длина станины описывает общую площадь станка. Расстояние между центрами – это полезная длина поворота.

- В: Почему размах по поперечной направляющей меньше, чем размах по станине?

О: Это связано с тем, что поперечная салазка занимает вертикальное пространство, что ограничивает максимальный диаметр заготовки в этой зоне.

- В: Как выбрать правильный размер токарного станка для заготовки размером 350 мм × 1200 мм?

О: Выбирайте токарный станок с размахом не менее 400 мм, расстоянием между центрами не менее 1500 мм и отверстием шпинделя не менее наружного диаметра вашей заготовки.

Заключение и призыв к действию

Итак, как определяется размер токарного станка? Он сводится к пяти ключевым параметрам: размах над станиной, расстояние между центрами, размах над поперечной салазкой, диаметр отверстия шпинделя и высота центра.

Эти характеристики определяют практическую производительность любого токарного станка. Вместо того чтобы полагаться только на номера моделей или расплывчатые описания, всегда проверяйте точные характеристики, оставляя достаточный запас прочности и согласовывая их с геометрией заготовки и производственными потребностями.

Четко понимая, как определяется размер токарного станка, вы можете быть уверены, что выбранный вами станок не просто подходит, а оптимален для ваших производственных нужд.

Следующие шаги:

– Обратитесь к нашим инженерам с чертежами деталей, чтобы получить индивидуальные рекомендации.

Готовы сделать правильный выбор? Позвольте нам поддержать вас – свяжитесь с нами уже сегодня!