Обработка с ЧПУ (числовым программным управлением) является важной частью современного производства и используется в различных отраслях, от аэрокосмической и автомобильной до электронной. Выбор правильных инструментов с ЧПУ имеет решающее значение для обеспечения эффективности, точности и производительности ваших операций. В этом руководстве подробно рассмотрены факторы, влияющие на выбор инструментов с ЧПУ, а также важность материалов, покрытий и геометрии для достижения высококачественных результатов.

Понимание инструментов с ЧПУ и их важности

Инструменты с ЧПУ — это важные режущие инструменты, которые работают с станком с ЧПУ для точного удаления материала. Эти инструменты используются в различных процессах обработки, включая фрезерование, точение и сверление, для придания материалам нужной формы и получения конечного продукта.

Что такое инструменты с ЧПУ?

Инструменты с ЧПУ — это специализированные режущие инструменты, предназначенные для выполнения различных операций с высокой точностью. Эти инструменты управляются компьютером, что позволяет станкам выполнять сложные конструкции на основе заранее запрограммированных команд. В отличие от ручных инструментов, инструменты с ЧПУ устанавливаются на шпиндели станков и управляются автономно на основе программы, написанной в программном обеспечении CAM (Computer-Aided Manufacturing, компьютерное управление производством).

Почему так важно выбрать правильный инструмент?

Выбор правильного инструмента с ЧПУ влияет не только на качество конечного продукта, но и на эффективность производственного процесса. Использование неправильного инструмента может привести к замедлению времени обработки, излишнему износу инструмента и неоптимальным результатам. И наоборот, правильный инструмент помогает оптимизировать параметры резки, снизить износ инструмента и повысить как скорость, так и точность.

Ключевые факторы, которые необходимо учитывать при выборе инструментов с ЧПУ

Тип материала

Материал, который вы обрабатываете, значительно влияет на выбор инструмента. Например:

- Металлы: для обработки металлов, таких как алюминий, латунь и сталь, часто требуются твердосплавные или покрытые инструменты, способные выдерживать более высокие температуры резания.

- Дерево и пластмассы: более мягкие материалы обычно хорошо обрабатываются инструментами из быстрорежущей стали (HSS), которые являются более экономичными и подходят для этих применений.

Твердость, прочность и общая обрабатываемость материала определяют долговечность и эффективность инструмента.

Геометрия инструмента

Геометрия инструмента играет важную роль в обработке с ЧПУ. Форма инструмента, режущие кромки, углы наклона и количество канавок влияют на взаимодействие инструмента с материалом. Например:

- Угол наклона: положительные углы наклона выгодны для более мягких материалов, так как они снижают режущие силы и способствуют удалению стружки. Отрицательные углы наклона, с другой стороны, обеспечивают большую прочность для более твердых материалов.

- Канавки: конструкция канавок (количество канавок) влияет на удаление стружки, что сказывается на общей эффективности резания. Большее количество канавок лучше подходит для чистовой обработки, но может снизить режущую способность.

Скорость резания и скорость подачи

Скорость резания и скорость подачи являются важными параметрами при выборе инструмента. Эти факторы определяют, как быстро инструмент может прорезать материал и насколько эффективно он удаляет стружку. Более высокие скорости подачи идеально подходят для черновых операций, в то время как более низкие скорости используются для чистовой обработки, требующей более высокой точности.

Таблица: Факторы выбора инструмента в зависимости от типа материала

| Тип материала | Материал инструмента | Геометрия инструмента | Рекомендуемая скорость резания |

|---|---|---|---|

| Алюминий | Карбид | Положительный угол переднего скоса, 2–4 канавки | Высокая (1000–1500 об/мин) |

| Сталь | Карбид или HSS | Отрицательный угол наклона, 2 канавки | Средняя (500–700 об/мин) |

| Дерево | Высокоскоростная сталь (HSS) | Прямая или спиральная канавка | Высокая (3000 об/мин) |

| Пластмассы | Высокоскоростная сталь (HSS) | Спиральная канавка | Высокая (2500 об/мин) |

Типы инструментов с ЧПУ и их применение

Различные инструменты с ЧПУ предназначены для конкретных операций, от токарной обработки и фрезерования до сверления и гравировки. Каждый тип имеет свое уникальное назначение и используется в определенных областях для оптимизации процесса обработки.

Фрезерные инструменты с ЧПУ

Фрезерные инструменты используются для придания формы материалу путем удаления стружки. Они бывают различных форм, каждая из которых предназначена для определенного типа резания:

- Торцевые фрезы: широко используются для карманов, пазов и контурной обработки.

- Плоскофрезы: идеально подходят для резки плоских поверхностей и создания больших плоских участков на материале.

- Фрезы с шаровидным концом: используются для 3D-контурной обработки и отделки поверхности, обеспечивая гладкую поверхность.

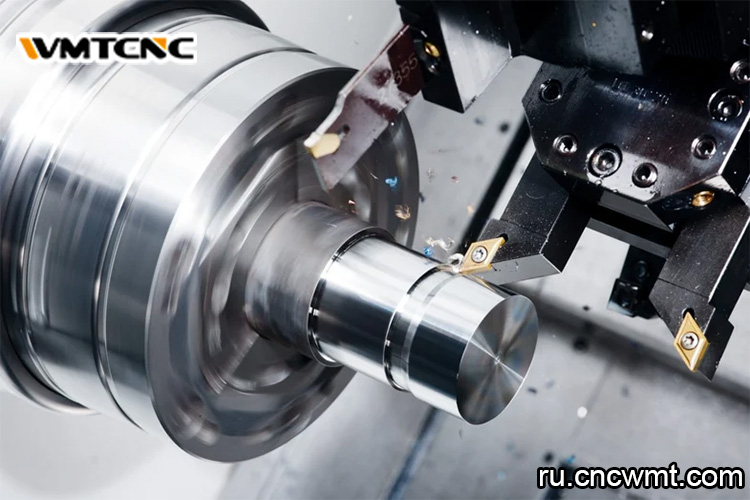

Токарные инструменты с ЧПУ

Токарные инструменты используются в токарных операциях с ЧПУ, где заготовка вращается, а режущий инструмент остается неподвижным. Эти инструменты необходимы для цилиндрических деталей и валов.

- Вставки: сменные режущие кромки, широко используемые для токарных операций.

- Расточные балки: предназначены для расширения отверстий и создания внутренних элементов в материале.

Сверлильные инструменты с ЧПУ

Сверлильные инструменты необходимы для создания отверстий в заготовке. К распространенным сверлильным инструментам относятся:

- Спиральные сверла: идеально подходят для сверления большинства материалов с различными диаметрами.

- Точечные сверла: используются для создания начальных отверстий, которые служат ориентиром для основной операции сверления.

Материалы и покрытия инструментов для повышения производительности

Выбор материалов: быстрорежущая сталь, карбид и керамика

Выбор правильного материала инструмента имеет важное значение для долговечности и эффективности процесса обработки:

- Высокоскоростная сталь (HSS): универсальна и экономична, идеально подходит для менее сложных операций.

- Карбид: известен своей твердостью и износостойкостью, идеально подходит для обработки твердых материалов, таких как сталь и твердые сплавы.

- Керамика: используется для высокоскоростной резки, особенно термостойких материалов.

Покрытия инструментов: повышение долговечности и производительности

Покрытия инструментов улучшают срок службы и эффективность инструмента:

- Нитрид титана (TiN): повышает твердость и снижает трение.

- Карбонитрид титана (TiCN): обладает лучшей износостойкостью и более высокой твердостью, чем TiN.

- Алмазоподобный углерод (DLC): известен своей превосходной твердостью, что делает его идеальным для высокоскоростной обработки.

Техническое обслуживание и мониторинг инструментов для обеспечения оптимальной производительности

Регулярное обслуживание инструментов

Для обеспечения максимальной производительности инструментов необходимо проводить их регулярное обслуживание. Оно включает в себя проверку на износ, очистку инструментов и обеспечение их правильной установки в станке с ЧПУ.

Мониторинг производительности инструментов

Контролируя производительность инструмента с помощью анализа данных обработки в реальном времени (силы резания, температура и скорость подачи), вы можете оптимизировать параметры резания и продлить срок службы инструмента.

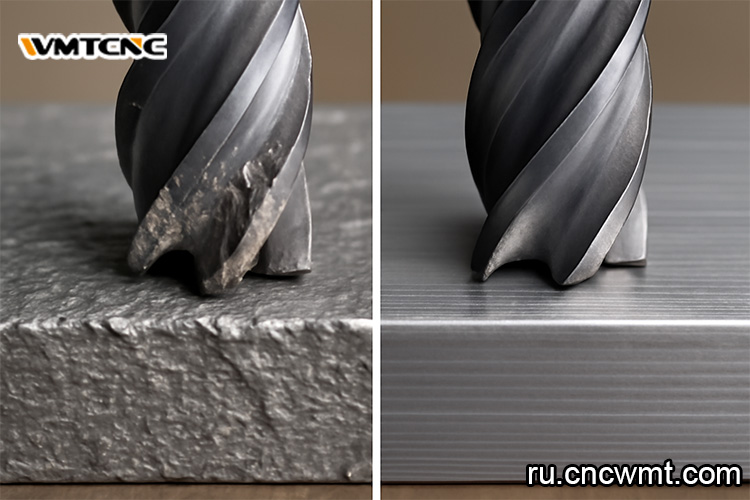

Признаки износа инструмента

Признаки износа инструмента включают:

- Износ боковой поверхности: потеря остроты по всей длине режущей кромки инструмента.

- Сколы или трещины: сколы или трещины могут свидетельствовать о чрезмерных режущих усилиях или ударах.

- Ухудшение качества поверхности: плохое качество поверхности является распространенным признаком износа инструмента.

Заключение

Выбор правильных инструментов с ЧПУ имеет решающее значение для максимальной производительности и обеспечения высокого качества обработки. Тщательно подбирая инструменты с учетом свойств материала, потребностей обработки и желаемых результатов, вы можете оптимизировать как эффективность, так и точность. Регулярное техническое обслуживание и мониторинг производительности инструментов также имеют решающее значение для продления срока их службы и улучшения общих результатов обработки.