Введение в вибрацию при механической обработке

Вибрация при обработке, часто называемая “дребезгом”, является распространенной и сложной проблемой в производственных условиях. Эти вибрации не только ухудшают качество обработки поверхности, но и сокращают срок службы инструмента, увеличивают время обработки и подвергают компоненты станка риску преждевременного износа. Промышленные исследования показывают, что более 60 % дефектов обработки напрямую связаны с вибрацией. В этой статье рассматриваются причины вибрации при обработке и представлены восемь эффективных стратегий по их снижению, что позволяет повысить производительность и качество продукции.

Что такое вибрация при обработке?

Определение и физическая природа

В обработке вибрация означает колебательное движение, возникающее при нарушении равновесия обрабатывающей системы. Эти колебания могут быть периодическими или случайными и обычно возникают в результате взаимодействия между режущим инструментом, заготовкой и станком.

Виды вибраций: Свободные, вынужденные и резонансные

– Свободная вибрация: Этот тип инициируется однократным возмущением и постепенно затухает.

– Вынужденная вибрация: Возникает из-за периодических внешних воздействий, таких как дисбаланс или неравномерный износ инструмента.

– Резонансная вибрация: Возникает, когда частота возбуждения выравнивается с собственной частотой системы, вызывая резкое увеличение амплитуды.

Основные характеристики вибрации: Частота, амплитуда и фаза

– Частота: Определяет частоту вибрации в секунду.

– Амплитуда: Отражает интенсивность или тяжесть вибрации.

– Фаза: Представляет собой временную разницу между взаимодействующими колеблющимися элементами, которая влияет на общий баланс.

Таблица: Сравнение типов вибрации при механической обработке

| Тип вибрации | Причина | Пример | Стратегия смягчения последствий |

| Свободная вибрация | Начальное возмущение без непрерывного ввода | Отскок инструмента после зацепления | Демпфирование и жесткость инструмента |

| Вынужденная вибрация | Внешние периодические силы | Несбалансированный шпиндель | Динамическое балансирование, изолирующая база |

| Резонансная вибрация | Соответствие собственных и возбуждающих частот | Высокая частота вращения вблизи собственной частоты | Избегайте критических скоростей, увеличьте демпфирование |

Основные причины вибрации при обработке

Машинный резонанс

Резонанс – это критическое явление, когда рабочая скорость компонентов машины совпадает с их собственной частотой. Обычно это происходит с высокоскоростными вращающимися деталями, такими как шпиндели и колеса.

Жесткость инструмента и заготовки

Длинные тонкие валы или плохо зажатые инструменты могут изгибаться под действием сил резания, что может привести к возникновению самовозбуждающихся вибраций.

Дисбаланс силы резания

Если неправильно подобрать параметры резания (например, скорость, подачу и глубину резания), можно получить колебания силы, которые приведут к нестабильности процесса.

Недостаточное смазывание и скольжение

На низких скоростях трение в направляющих машины может быть непостоянным. Это может вызывать рывковые движения. Такие движения известны как проскальзывание. Они могут привести к непредсказуемым вибрациям.

Вмешательство внешней среды

Расположенные рядом машины, такие как штамповочные прессы или погрузчики, могут передавать вибрации через цех на прецизионные обрабатывающие центры, что может стать проблемой для станков.

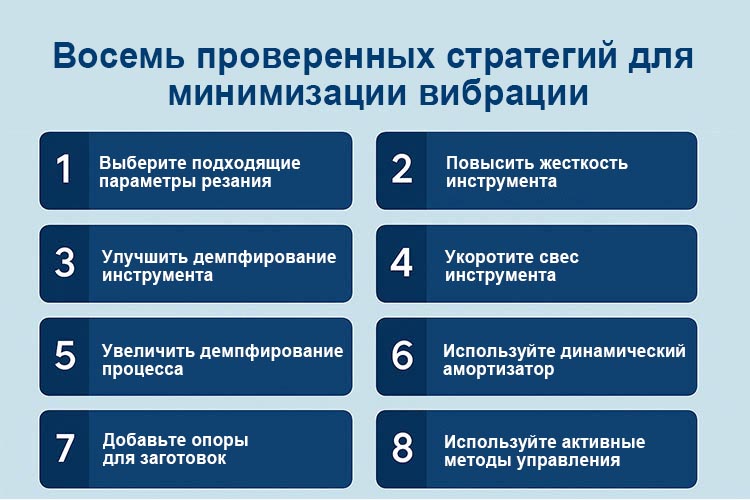

Как уменьшить вибрацию при обработке?

К счастью, существует несколько эффективных способов решения этой проблемы. Вот восемь проверенных стратегий по минимизации вибрации:

1. Оптимизация параметров резания

Чтобы минимизировать вибрацию при обработке, важно избегать скоростей вращения шпинделя, соответствующих собственным частотам системы. Например, при токарной обработке снижение скорости резания до значений, выходящих за пределы диапазона 20-60 м/мин, поможет снизить вибрацию и подавить дребезг. Дальнейшая стабилизация процесса может быть достигнута путем увеличения скорости подачи при уменьшении глубины резания.

2. Повышение жесткости инструмента и заготовки

Инструменты: Используйте более короткие и прочные держатели, а также острые геометрические формы с малым радиусом носа.

– Зажимные приспособления: Для поддержки длинных или тонких деталей используйте задние опоры, упоры или специальные приспособления.

– Установка: Убедитесь, что биение не превышает 0,02 мм, а монтажные поверхности чистые и ровные.

3. Подавление машинного резонанса

– Динамическая балансировка: Регулярно балансируйте высокоскоростные компоненты. Это позволит свести к минимуму центробежную силу.

– Оптимизация конструкции: Используйте моделирование FEA для изменения конструкции слабых элементов машины и улучшения их характеристик.

– Выбор инструмента: Выбирайте фрезы с переменным шагом или неравным расстоянием между флейтами, чтобы нарушить резонансную картину.

4. Улучшить смазку и направляющие

Обслуживание: Необходимо регулярно чистить и смазывать направляющие.

– Программирование движений: Для минимизации резких переходов следует использовать плавные профили ускорения.

5. Технологии виброизоляции и демпфирования

Изоляция основания: Под машинами должны быть установлены резиновые или пневматические крепления.

– Динамические демпферы: Установите демпферы массы на необходимые инструменты или используйте демпфированные бормашины (например, Silent Tools).

6. Интеллектуальное согласование параметров обработки

– Адаптивные системы управления: Необходимо использовать обратную связь в реальном времени от датчиков, чтобы динамически изменять параметры резки, например, с помощью системы адаптивного управления Siemens.

7. Мониторинг состояния оборудования и техническое обслуживание

Калибровка: Регулярно проверяйте подшипники шпинделя и предварительный натяг шарико-винтовой пары.

Датчики вибрации: Используйте датчики, соответствующие стандарту ISO 10816, чтобы предупредить вас о ненормальных уровнях вибрации (>2,8 мм/с).

8. Обучение операторов и лучшие практики

Операторы должны знать, как снизить вибрацию при обработке, адаптируя параметры резания к типу материала, что является необходимым навыком для всех, кто работает в этой отрасли. Например, для эффективной обработки титана требуется сочетание низких скоростей резания и высоких скоростей подачи для подавления вибрации и поддержания стабильности инструмента.

Практические примеры и эффекты

Фрезерование тонкостенного алюминия

Производитель столкнулся с проблемами, связанными с шероховатостью поверхности при фрезеровании алюминиевых корпусов. Замена обычных фрез на концевые фрезы с переменным шагом и увеличение скорости подачи позволили повысить шероховатость поверхности с Ra3,2 до Ra0,8.

Токарная обработка длинных валов с постоянным упором

Дребезг возник во время обработки 500-миллиметрового вала на токарном станке с ЧПУ. Использование устойчивого упора и регулировка скорости вращения шпинделя для удаления от зоны критической частоты уменьшили видимые следы дребезга на 90 %.

Резюме и перспективы на будущее

Для снижения вибрации при обработке требуется комплексная стратегия, включающая проектирование, планирование процесса и квалифицированную работу. Обучение минимизации вибрации в процессе обработки повышает как производительность, так и качество деталей. В будущем новые технологии будут играть еще большую роль, и этого стоит ожидать.

Управление на основе искусственного интеллекта: Прогнозирующие алгоритмы, корректирующие работу в режиме реального времени.

Передовые материалы: Хвостовики из углеродного волокна и сплавы с высокой амортизацией снижают амплитуду.

Интегрируя эти стратегии, можно обеспечить стабильное качество, продлить срок службы инструмента и увеличить время безотказной работы станка.