Что такое фрезерный станок? Определение и основная концепция

Фрезерные станки – это основополагающие инструменты в производстве, позволяющие резать, формовать и формировать заготовки в прецизионные детали с помощью вращающихся фрез. По своей сути фрезерный станок снимает материал с неподвижной детали с помощью вращающихся режущих инструментов – классический пример субтрактивного производства.

Объяснение субтрактивного производства

Фрезерование подразумевает удаление материала с заготовки с помощью вращающейся многозубой фрезы. В отличие от аддитивных методов, таких как 3D-печать, фрезерование предполагает вырезание металла, пластика, дерева или композитных материалов для получения нужной формы.

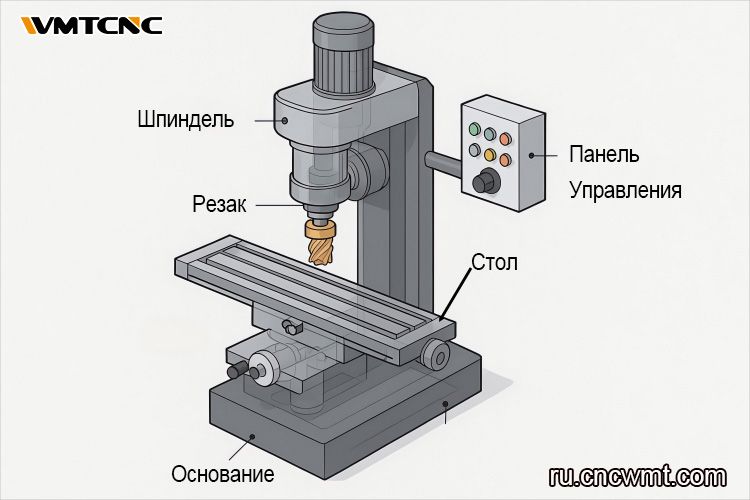

Основные компоненты фрезерного станка

Фрезерный станок состоит из нескольких важнейших компонентов, каждый из которых играет важную роль в обеспечении точности, жесткости и универсальности в процессе обработки. Вот перечень основных компонентов:

Станина и колонна

Станина является основой станка и обычно изготавливается из сверхпрочного чугуна. Она поддерживает всю конструкцию станка и поглощает вибрации во время работы, что очень важно для стабильности и точности.

Колонна, установленная вертикально на основании, поддерживает бабку и шпиндель. В ней размещаются приводной двигатель и зубчатые механизмы, обеспечивая вертикальную поддержку и выравнивание других компонентов.

Колено, седло и рабочий стол

Колено, расположенное над колонной, представляет собой подвижную конструкцию, поддерживающую седло и рабочий стол. Оно перемещается вертикально вдоль колонны для регулировки глубины резания.

Седло, установленное на колене, перемещается по горизонтали, обеспечивая движение рабочего стола по оси. Оно поддерживает рабочий стол и обеспечивает плавное и точное движение.

Рабочий стол — это место, где заготовка зажимается с помощью тисков или приспособлений. В зависимости от типа станка он может перемещаться по оси X (влево и вправо), а иногда и по другим осям. Многие современные столы также оснащены функциями поворота или наклона.

Шпиндель, оправка и оверарм

Шпиндель — один из самых важных элементов, поскольку он вращает режущий инструмент на высоких скоростях. Он приводится в движение двигателем и размещается в бабке. Его прецизионные подшипники обеспечивают низкое биение и стабильность резки.

Оправка используется в основном в горизонтальных фрезерных станках для удержания режущего инструмента и опирается на шпиндель и суппорт.

Оверарм (или плунжер) применяется в горизонтальных и некоторых револьверных фрезах, поддерживает оправу и повышает жесткость конструкции. В револьверных моделях плунжер также позволяет бабке двигаться вперед и назад.

Бабка и панель управления

Бабка содержит шпиндель, подшипники и шестерни. В вертикально-фрезерных станках бабку часто можно наклонять для выполнения угловых резов, что увеличивает гибкость обработки.

Панель управления в станках с ЧПУ позволяет оператору вводить G-код, настраивать параметры и контролировать процесс. В ручных станках управление осуществляется с помощью маховиков и рычагов.

Все эти компоненты должны работать слаженно для достижения точных, повторяющихся результатов фрезерования, особенно при работе со сложной геометрией или жесткими допусками.

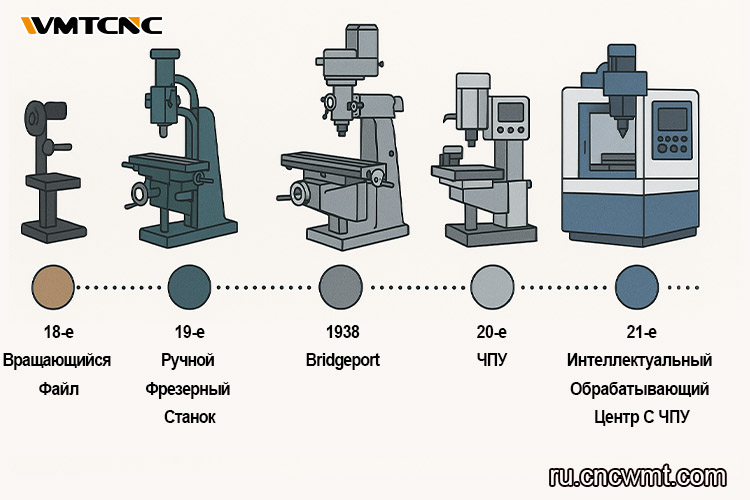

История и эволюция

Фрезерование возникло из техники вращающихся напильников в конце XVIII века и быстро превратилось в настоящие фрезеры в начале XIX века. Элай Уитни и другие ранние промышленники использовали их для производства взаимозаменяемых деталей. Ключевые инновации:

- Ранние универсальные фрезеры (около 1862 года) позволяли выполнять многоосевые перемещения.

- Револьверный фрезерный станок Bridgeport, представленный в 1938 году, положил начало современному ручному фрезерованию.

- В 1960-х годах появилось управление с ЧПУ, превратившее фрезерные станки в обрабатывающие центры со сменой инструмента и шкафами.

Как работает фрезерный станок

Процесс фрезерования: Оси и движения

Фрезерование формирует заготовку путем систематического удаления материала с помощью вращающегося режущего инструмента. Чтобы понять, как работают фрезерные станки, важно разобраться в различных типах движения:

1. Основные движения во фрезерных станках

- Вращение шпинделя (режущее действие): Режущий инструмент, закрепленный в шпинделе, вращается с высокой скоростью. Это вращательное движение выполняет режущее действие при контакте с заготовкой. Скорость вращения шпинделя может составлять от нескольких сотен до десятков тысяч оборотов в минуту, в зависимости от материала и операции.

- Движение по оси Z (вертикальная подача): Ось Z управляет вертикальным перемещением либо инструмента, либо рабочего стола, в зависимости от типа станка. Она определяет глубину резания за проход и необходима для врезного резания и 3D-контурирования.

- Движение по осям X и Y (горизонтальная подача):

Ось X: Перемещает стол влево или вправо относительно шпинделя.

Ось Y: Перемещает стол вперед и назад.

Эти линейные перемещения определяют траекторию движения инструмента при обработке контуров, карманов, пазов или профилировании.

2. Дополнительные оси в фрезерной обработке с ЧПУ

- Поворотные оси (A, B и C): Современные станки с ЧПУ оснащены дополнительными поворотными осями.

Ось A вращается вокруг оси X, ось B — вокруг оси Y, а ось C обеспечивает вращение вокруг оси Z.

Эти оси позволяют инструменту или заготовке вращаться, что облегчает создание более сложных геометрических форм и многоповерхностную обработку без необходимости перестановки.

- Комбинированные движения: Фрезерные станки выполняют скоординированные многоосевые движения, вручную или автоматически, чтобы следовать сложным траекториям движения инструмента. Системы ЧПУ могут одновременно интерполировать эти движения, позволяя создавать поверхности произвольной формы и сложные 3D-формы.

3. Основные параметры, влияющие на фрезерование

- Скорость подачи (скорость перемещения инструмента относительно заготовки) и скорость вращения шпинделя (об/мин) являются ключевыми переменными процесса. Они должны быть оптимизированы, чтобы предотвратить износ инструмента, болтание или перегрев.

Сочетание вращательных и линейных движений делает фрезерные станки невероятно гибкими, позволяя им производить все – от простых пазов до сложных 5-осевых аэрокосмических компонентов.

Распространенные операции при фрезеровании

Фрезерные станки являются одними из самых универсальных инструментов в любом механическом цехе и способны выполнять широкий спектр операций по обработке. Ниже перечислены наиболее часто выполняемые операции:

1. Поверхностные и торцевые операции

- Торцевое фрезерование: Плоская поверхность обрабатывается перпендикулярно оси шпинделя. При этом используется широкий плоский инструмент с несколькими пластинами, который проходит по торцу детали, что идеально подходит для создания плоских, гладких поверхностей.

- Торцевое фрезерование: При этом используется инструмент с режущими кромками на торце и боковых сторонах для вырезания пазов, заплечиков и карманов. Концевые фрезы бывают различных форм, например плоские, с шаровидным носом или угловые радиусные, для различных профилей.

- Фрезерование пазов (фрезерование канавок): С помощью торцевых фрез или Т-образных пазов в детали вырезаются прямые пазы или шпоночные канавки. Размеры и глубина паза могут варьироваться в зависимости от геометрии инструмента.

2. Контурные и профильные операции

- Фрезерование по форме: При фрезеровании по форме используются фрезы специальной формы для получения неровных контуров, кривых или сложных профилей, что часто встречается при изготовлении пресс-форм и распредвалов.

- Профильное фрезерование: Инструмент движется по заданной траектории для создания внешнего контура или формы. Идеально подходит для 2D- и 2,5D-геометрии деталей.

- Снятие фасок и заусенцев: Фрезы для снятия фаски позволяют удалить острые углы или подготовить деталь к сварке.

3. Внутренние и полостные операции

- Сверление и растачивание: Несмотря на то, что фрезерные станки не являются их основной функцией, они могут выполнять операции сверления и расширения с помощью спиральных сверл, расточных штанг или разверток.

- Фрезерование карманов: Эта операция предполагает удаление определенного объема материала из внутренней части заготовки. Машинисты часто используют спиральные или зигзагообразные траектории движения инструмента, чтобы избежать оставления необработанного материала.

- Врезное фрезерование: Фреза погружается в материал вертикально, что снижает боковую нагрузку и делает ее идеальной для глубоких полостей или твердых материалов.

- Спиральное фрезерование: При спиральном фрезеровании нарезается внутренняя резьба, канавки или спиральные канавки, например, в винтах и шестернях.

4. Специализированные задачи обработки

- Нарезание зубьев и шлицев: Формирование зубьев шестерни или шлица с помощью специализированных фрез или валиков.

Эти операции можно комбинировать в рамках одной программы обработки деталей на станках с ЧПУ, что позволяет эффективно изготавливать сложные детали с меньшим количеством настроек.

Типы фрезерных станков

По ориентации шпинделя

| Тип | Положение шпинделя | Лучший для |

|---|---|---|

| Вертикальная фреза | Вертикальный | Торцевое фрезерование, сверление, контурная обработка |

| Горизонтальная фреза | Горизонтальная | Тяжелые резы, пазы через оправки |

| Револьверная фреза | Вертикальный, поворотный | Универсальный, для работы в инструментальном цехе |

| Универсальный фрезерный станок | Кабриолет | Сложная многоплоскостная обработка |

Вертикальные фрезы доминируют в большинстве цехов благодаря универсальности, в то время как горизонтальные агрегаты превосходно справляются с тяжелыми пазовыми резами.

По осям и управлению

- Ручное: ручное управление с более простыми настройками.

- DRO-assisted: ручное управление плюс цифровое считывание.

- Трассировочные: управляются по шаблонам моделей.

- ЧПУ (3-6 осей): автоматизированное управление. 5-осевое ЧПУ широко используется в аэрокосмической промышленности.

По конструкции

- Коленчатые (например, Bridgeport).

- Фрезерные станки со станиной имеют жесткую конструкцию с подвижным шпинделем.

- С-образная рама: тяжелые условия эксплуатации, высокая точность.

- Портал/подвижная колонна: обработка крупных деталей.

- Обрабатывающие центры с ATC/APC и магазинами инструментов автоматизируют сложные последовательности операций.

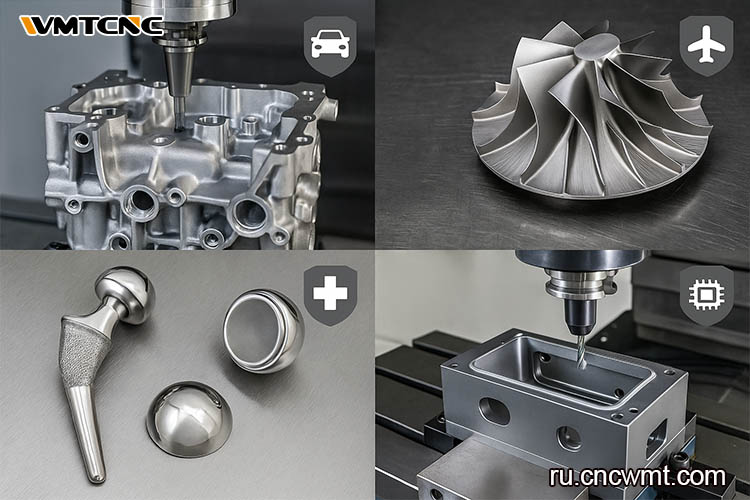

Области применения и отрасли промышленности

Фрезерные станки необходимы для таких процессов, как создание поверхностей, формирование шпоночных пазов, формирование резьбы и нарезание зубчатых колес. Они используются в различных отраслях промышленности, включая:

- Автомобильная промышленность: блоки двигателей, шасси и пресс-формы.

- Аэрокосмическая промышленность: лопатки турбин и структурные детали.

- Медицина: имплантаты, хирургические инструменты.

- Электроника: охлаждающие ребра, корпуса.

- Энергетика: компоненты насосов, корпуса турбин.

- Деревообработка: мебель и погонажные изделия.

Сравнение фрезерования с другими инструментами

| Характеристика | Фрезерный станок | Токарный станок | Сверлильный пресс | Фрезер |

|---|---|---|---|---|

| Форма заготовки | Неправильная, плоская, контурная | Круглая, цилиндрическая | Простые осевые отверстия | Мягкие материалы, узоры |

| Режущий инструмент | Ротационный многоточечный | Одноточечный инструмент | Сверло | Фрезерное сверло |

| Движение по осям | 3-6 осей | Вращающаяся заготовка | Только ось Z | Ограниченная глубина, более мягкие материалы |

| Типичное применение | Сложная обработка | Токарная обработка, нарезание резьбы | Сверление | Резьба по дереву/пластику |

Фрезерная обработка обеспечивает большую гибкость и сложность, но при этом требует больших затрат и пространства.

Новые тенденции в области фрезерной обработки

Границы обработки с ЧПУ в 2025 году будут определяться:

- Автоматизация и робототехника: сокращение ручного труда благодаря интегрированной загрузке и выгрузке.

- ИИ и IoT: предиктивное обслуживание, оптимизация траектории и мониторинг качества в режиме реального времени.

- Многоосевая обработка: растущий спрос на 5-6-осевые центры.

- Гибридное производство сочетает субтрактивные и аддитивные процессы.

Такие тенденции приведут к увеличению рынка инструментов с ЧПУ примерно на 22 миллиарда долларов в период с 2025 по 2029 год при ежегодном темпе роста 5,4 %.

Руководство по выбору и факторы стоимости

Выбор подходящего фрезерного станка – это ключевое решение, которое напрямую влияет на производительность, качество обработки и окупаемость инвестиций. Выбор должен основываться на конкретных производственных требованиях, будь то научно-исследовательская лаборатория, небольшая мастерская или крупное производство.

Что нужно учитывать при выборе фрезерного станка

1.Тип управления: Ручной или ЧПУ

- Ручные фрезерные станки идеально подходят для простых операций, малобюджетных приложений, создания прототипов и ремонтных работ. Хотя они обеспечивают больший контроль со стороны оператора, они требуют много времени и квалифицированных машинистов.

- Фрезерные станки с ЧПУ предпочтительны для крупносерийного, высокоточного и сложного производства деталей. Автоматизация ЧПУ обеспечивает последовательность, снижает трудозатраты и минимизирует ошибки.

2.Количество осей

- 3-осевые станки: Идеально подходят для базового контурного фрезерования, пазования и обработки поверхностей. Они доступны по цене и достаточны для изготовления плоских деталей.

- 4-осевые станки: Добавляют вращательное движение (обычно по оси A) для деталей, требующих угловых элементов.

- 5-осевые или 6-осевые станки: Обрабатывают сложные геометрические формы и подрезы, снижая необходимость в многократной настройке. Они необходимы для аэрокосмической, формообразующей и медицинской промышленности.

3.Размер заготовки и диапазон перемещения

- Учитывайте размер стола, расстояние перемещения по осям X/Y/Z и грузоподъемность станка.

- Большие портальные станки или станки с подвижной колонной лучше подходят для обработки тяжелых или габаритных деталей, например, используемых в аэрокосмической или энергетической отраслях.

- Компактные настольные фрезерные станки с ЧПУ идеально подходят для небольших прототипов или учебных целей.

4.Тип материала

- Для обработки твердых металлов, таких как титан, инконель и инструментальная сталь, требуются станки с:

– Более мощными шпинделями.

– Повышенная жесткость и демпфирование вибраций.

– Держатели инструментов с большим усилием зажима.

- Более мягкие материалы, такие как алюминий, латунь и пластик, можно обрабатывать на более дешевых или менее жестких станках.

5.Требования к точности

- Оцените точность позиционирования и повторяемость станка, которые обычно измеряются в микронах.

- Для высокоточных производств, таких как полупроводниковая, оптическая и оборонная промышленность, необходимы жесткие допуски, которые часто требуют линейных шкал, термокомпенсации и динамической жесткости.

6.Возможность смены инструмента

Станки с автоматическими устройствами смены инструмента (ATC) и большими инструментальными магазинами сокращают время простоя и повышают производительность, особенно для деталей, требующих многократной обработки.

7.Совместимость программного обеспечения и интеграция с CAM

Для упрощения программирования станки с ЧПУ должны поддерживать стандартный G-код и легко интегрироваться с программным обеспечением CAM, таким как Fusion 360, Mastercam и Siemens NX.

8.Сервис, поддержка и возможность обновления

- Убедитесь, что производитель или дилер обеспечивает:

– Оперативную послепродажную поддержку.

– Наличие запасных частей.

– Возможность модернизации, например, шпиндельных головок, систем датчиков и поворотных столов.

Типичные диапазоны цен

Цена фрезерного станка зависит от различных факторов, таких как размер станка, система управления, количество осей, мощность и уровень автоматизации. Вот общая разбивка:

| Тип станка | Приблизительный диапазон цен (USD) |

|---|---|

| Ручной фрезерный станок начального уровня | $2,000 – $5,000 |

| Ручной фрезерный станок с поддержкой DRO | $5,000 – $8,000 |

| Фрезерный станок с ЧПУ начального уровня (3-осевой) | $8,000 – $12,000 |

| Фрезерный станок с ЧПУ среднего класса (3-4 оси) | $12,000 – $50,000 |

| 5-осевой обрабатывающий центр с ЧПУ | $50,000 – $200,000+ |

| Портальные или портальные фрезерные станки с ЧПУ | $200,000 – $500,000+ |

Обратите внимание, что эти цены не включают оснастку, приспособления, программное обеспечение CAM, установку и обучение операторов – все это может значительно увеличить общую стоимость владения (TCO).

Окупаемость инвестиций (ROI)

Хотя первоначальные капитальные затраты на фрезерный станок с ЧПУ, особенно многоосевой, могут быть значительными, долгосрочная окупаемость инвестиций часто оказывается очень благоприятной благодаря:

- Снижение трудозатрат за счет автоматизации.

- Более высокая производительность и меньшее количество изменений в настройках.

- Повышенная точность и снижение брака.

- Возможность обработки деталей повышенной сложности за одну установку.

- Возможность масштабирования для удовлетворения будущих производственных потребностей.

Для небольших предприятий окупаемость инвестиций может выражаться в увеличении числа клиентов, снижении объемов аутсорсинга и выходе на новые, высокодоходные отрасли, такие как медицинская или аэрокосмическая обработка.

Резюме и перспективы

Фрезерные станки, начиная от ручных коленных фрез и заканчивая полностью автоматизированными шестиосевыми центрами с ЧПУ, остаются основой современного производства. Они отличаются непревзойденной универсальностью и точностью и позволяют создавать сложные геометрические формы в самых разных отраслях.

В будущем слияние искусственного интеллекта, Интернета вещей (IoT), автоматизации и гибридных возможностей откроет новую эру для фрезерных станков: интеллектуальную, эффективную и ориентированную на устойчивое развитие. По мере развития технологий эти станки будут и дальше играть центральную роль в инновациях, спокойно превращая сырье в точные изделия, которые двигают наш мир вперед.

Если вы рассматриваете возможность приобретения или модернизации фрезерного станка с ЧПУ, пожалуйста, обращайтесь к нам. Мы готовы помочь вам найти решение, которое удовлетворит ваши производственные потребности и бюджет.