Токарный станок с ЧПУ полностью изменили наш подход к работе благодаря своей высокой точности и автоматизации. Они отлично подходят для резки, формовки и отделки таких материалов, как металлы, пластик и композиты. В этой статье мы рассмотрим, как они работают, основные технологические процессы, как они используются в различных отраслях промышленности и насколько они превосходят устаревшее оборудование.

Что такое токарный станок с ЧПУ?

Токарный станок с ЧПУ — это многоосевой станок, управляемый системой компьютерного числового программного управления (ЧПУ). Он используется для изготовления деталей с осевой симметрией с высокой степенью точности. Его основная особенность заключается в том, что он может автоматически выполнять сложные процессы, такие как точение, сверление и нарезание резьбы, с точностью до микронов.

Как работает токарный станок с ЧПУ?

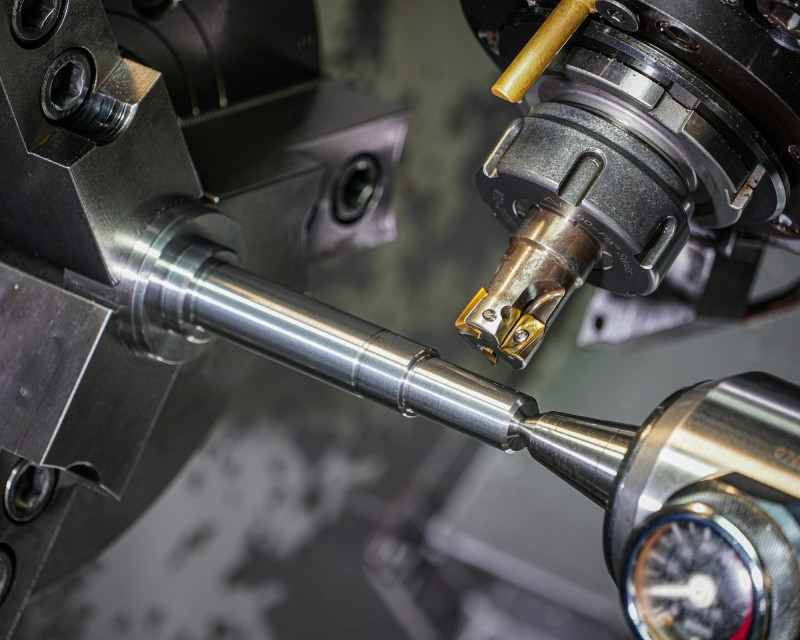

На токарном станке с ЧПУ оператор надежно закрепляет заготовку в патроне, который затем вращается шпинделем. В то же время режущий инструмент, установленный в держателе инструмента, перемещается по определенным осям — обычно X, Y и Z — для удаления материала с заготовки. Система управления ЧПУ направляет движение инструмента, интерпретируя инструкции из программы g-кода.

G-код описывает движения, скорости и глубину резания инструмента для каждой операции. После загрузки программы станок автоматически выполняет операции точения, сверления, нарезания резьбы и накатке в соответствии с конструкцией детали. Такая автоматизация обеспечивает стабильные результаты, сокращает время цикла и снижает вероятность человеческой ошибки.

Основные операции при обработке на токарном станке с ЧПУ

Список параметров процесса прецизионной обработки

| Тип процесса | Техническое описание | Стандарт точности |

|---|---|---|

| Цилиндрическая токарная обработка | Удаление материала с внешней поверхности заготовки для формирования цилиндра | Погрешность округлости ≤0,005 мм |

| Обработка торца | Создание опорной плоскости, перпендикулярной оси | Погрешность плоскостности ≤0,01 мм |

| Глубокое сверление отверстий | Точная обработка отверстий с соотношением L/D > 20:1 | Погрешность соосности ≤Φ0,02 мм |

| Профилированные резьбы | Токарная обработка трапециевидной/зубчатой резьбы | Погрешность шага ≤0,005 мм |

| Накатка | Рельефная поверхность для улучшения сцепления | Допуск по глубине рисунка ±0,02 мм |

| Резка и формовка | Прецизионная продольная резка обеспечивает шероховатость поверхности Ra1,6 мкм или менее | Допуск по длине ±0,01 мм |

Вы можете выполнять эти операции по очереди или все одновременно, что означает, что токарный станок с ЧПУ может изготавливать всевозможные детали, от простых цилиндров до более сложных.

Каковы основные компоненты токарный станок с ЧПУ?

Чтобы в полной мере оценить производительность и полезность токарных станков с ЧПУ, необходимо понимать, какие ключевые компоненты обеспечивают их точность и автоматизацию:

Передняя бабка: эта деталь удерживает шпиндель и приводит в движение заготовку. Она содержит двигатель и шестерни, которые создают необходимый крутящий момент для различных операций.

Задняя бабка: задняя бабка обеспечивает дополнительную опору для более длинных заготовок, гарантируя стабильность на протяжении всего процесса обработки.

Опорная планка: этот компонент удерживает опорную планку и перемещает ее вдоль станины, направляя инструмент для обеспечения точности во время операций.

Опорная планка: она фиксирует инструмент на месте и может вращаться для регулировки углов инструмента, что позволяет выполнять различные операции.

Патрон: Патрон удерживает заготовку на месте во время вращения, обеспечивая надежный захват во время обработки.

Станина: Являясь основной рамой станка, станина обеспечивает структурную опору для передней бабки, задней бабки и рамы, минимизируя вибрации, что помогает сохранить точность.

Каждая из этих частей играет важную роль в обеспечении плавной работы токарных станков с ЧПУ, сохраняя точность и стабильность, необходимые для производства высококачественной продукции.

Основные преимущества токарный станок с ЧПУ по сравнению с традиционными токарными станками

1. Революция в точности

По сравнению с традиционными токарными станками точность обработки значительно повышена.

Пример: токарная обработка медицинских костных гвоздей, допуск по диаметру ±0,003 мм.

2. Скачок в эффективности

Комбинированная обработка сокращает количество зажимов (концентрация процесса увеличивается на 70%).

Данные: цикл обработки автомобильного распределительного вала сокращен до 4 минут/штука.

3. Прорыв в сложных процессах

Поддержка токарной обработки некруглых сечений (эллипс/многоугольник).

Пример: однократное формование литников для корпуса гидравлического клапана самолета.

4. Интеллектуальное производство

Оснащен онлайн-системой измерения для автоматической компенсации износа инструмента.

Интерфейс IoT обеспечивает мониторинг OEE оборудования в режиме реального времени.

5. Адаптируемость к материалам

Диапазон твердости обрабатываемых материалов HRC20-65 (технология твердого точения)

Специальные конфигурации поддерживают обработку хрупких материалов, таких как графит/керамика.

6. Энергосбережение и защита окружающей среды

Значительно снижено энергопотребление сервомотора.

Система микросмазки (MQL) снижает расход смазочно-охлаждающей жидкости.

7. Гибкое производство

Технология быстрой смены (смена программы за считанные минуты).

Поддерживает мелкосерийное, многообразное, смешанное производство.

Карта применения ключевых отраслей промышленности

| Отрасли промышленности | Типичные компоненты | Технические задачи | Решения |

|---|---|---|---|

| Автомобилестроение | Вал коробки передач | Твердое точение цементированного слоя (HRC 58-62) | Инструменты CBN + технология охлаждения под высоким давлением |

| Аэрокосмическая промышленность | Диск турбины двигателя | Токарная обработка высокотемпературного сплава (Inconel 718) | Керамические инструменты + система масляного охлаждения с постоянной температурой |

| Медицинское оборудование | Искусственный суставной шарик | Токарная обработка титанового сплава (Ti6Al4V) с зеркальной поверхностью | Инструменты из PCD + компенсация тепловой погрешности шпинделя |

| Электронные коммуникации | Радиочастотный разъем 5G | Предотвращение деформации тонкостенных латунных деталей (толщина стенок 0,2 мм) | Гидравлическая зажимная система + оптимизация траектории инструмента с низким усилием резания |

| Энергетическое оборудование | Рабочее колесо главного насоса атомной электростанции | Комбинированная токарно-фрезерная обработка дуплексной нержавеющей стали | Токарно-фрезерные центры + антивибрационная система держателей инструмента |

Tокарный станок с ЧПУ против ручного токарного станка: сравнение

| Показатели | Токарный станок с ЧПУ | Обычный токарный станок |

|---|---|---|

| Точность обработки | IT5-IT6 | IT8-IT10 |

| Скорость шпинделя | 50-5000 об/мин (электрический шпиндель до 20000 об/мин) | 50-2000 об/мин (механическая коробка передач) |

| Степень автоматизации | Полностью автоматическая (включая автоматическую загрузку и разгрузку) | Полностью ручное управление |

| Требования к оператору | Один человек управляет несколькими станками | Каждый станок требует наличия специального техника |

| Стоимость модификации | Требуется только модификация программы (без физических изменений формы) | Требуется замена приспособления/инструмента (2-4 часа) |

Токарные станки с ЧПУ выводят точное производство на новый уровень, сочетая в себе цифровые технологии и интеллектуальные решения. Они отлично подходят для обработки сложных деталей, обеспечивают стабильность при массовом производстве и могут использоваться с множеством различных материалов. Все это делает их важнейшим оборудованием для производства высокотехнологичных машин. С помощью искусственного интеллекта и Интернета вещей токарные станки с ЧПУ будут становиться все более интеллектуальными и экологичными.