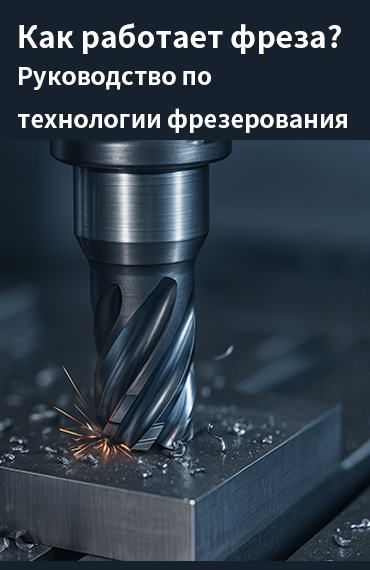

Введение: Почему фрезы имеют значение

С начала промышленной революции фрезы и другие металлорежущие инструменты играют важную роль в формировании современного мира, позволяя нам работать быстро и точно. Например, от строительства мостов до производства прецизионных аэрокосмических компонентов, фрезы играют жизненно важную роль в превращении необработанного металла в сложные, функциональные детали. В результате, по мере того как производственные требования становятся все более быстрыми и сложными, понимание работы фрез становится необходимым не только для машинистов, но и для инженеров, менеджеров и лиц, принимающих решения.

Более того, требования Индустрии 4.0 – автоматизация, точность и интеграция данных – делают все более важным понимание не только того, что делает фреза, но и как она работает и как выбрать наиболее подходящую для конкретной задачи.

Например, вы когда-нибудь задумывались, как фреза может с такой точностью обрабатывать сплавы аэрокосмического класса? Знание этого очень важно для инженеров и машинистов ЧПУ.

Основная задача фрезерных фрез

По своей сути фреза – это вращающийся инструмент с несколькими режущими кромками, или “флейтами”, предназначенными для эффективного удаления материала. В отличие от токарных инструментов, которые работают на одной оси, фрезы могут взаимодействовать с материалом в нескольких направлениях.

Благодаря этому их способность удалять большие объемы материала, обрабатывать сложные геометрические фигуры и выдерживать жесткие допуски делает их бесценными в различных отраслях промышленности.

– Например, в автомобильной промышленности они используются для обработки блока двигателя и контуров тормозных роторов.

– В аэрокосмической промышленности они необходимы для профилирования лопаток турбин и обрезки алюминиевой обшивки.

– С другой стороны, в бытовой электронике он используется для точной высечки штампов для пресс-форм смартфонов.

– В медицинском секторе они используются для изготовления титановых протезов и ортопедических инструментов.

Фрезы остаются механическими “зубьями”, которые превращают проект в реальность, будь то черновая или чистовая обработка.

Как работает фрезерная фреза?

Фреза быстро вращается и зацепляется с заготовкой на ручном или фрезерном станке с ЧПУ. При вращении острые кромки ее канавок срезают мелкую стружку материала. В зависимости от типа фрезы, она перемещается по различным осям.

Существует два основных типа фрезерования:

При обычном фрезеровании фреза вращается против направления подачи, в результате чего первоначально образуется более толстая стружка.

В отличие от этого, климберное фрезерование движется вместе с подачей, создавая более чистые срезы и улучшая качество обработки поверхности.

В настоящее время в современных мастерских траектории движения инструмента рассчитываются с помощью программного обеспечения CAD/CAM, которое автоматически регулирует глубину резания, подачу и скорость резания для достижения оптимальной нагрузки на стружку и скорости съема материала. В результате такая автоматизация значительно снижает необходимость проб и ошибок и, следовательно, обеспечивает стабильную производительность. Кроме того, она помогает рационализировать процесс, делая его более эффективным и надежным.

Этот раздел отвечает на главный вопрос: как работает фреза? Принцип работы фрезы включает в себя вращение, срезание материала, удаление стружки и термический контроль.

В конечном счете, этот обзор дает исчерпывающее объяснение для тех, кто ищет информацию о работе фрез как в академических, так и в практических контекстах.

Под капотом: как работают фрезы

В процессе резания происходит интенсивное физическое взаимодействие между инструментом и материалом. Когда режущая кромка проникает в заготовку, под действием сил сдвига образуется трещина вдоль плоскости скольжения, в результате чего образуется стружка. Важно отметить, что эта стружка отводит тепло, поэтому правильное образование стружки имеет решающее значение для срока службы резца.

Ключевые параметры:

Во-первых, скорость вращения шпинделя (RPM): с какой скоростью вращается фреза.

Далее, скорость подачи: как быстро заготовка подается на фрезу.

Кроме того, глубина реза: толщина материала, снимаемого за один проход.

И наконец, ширина реза: какая часть фрезы задействована.

Очень важно соблюдать баланс между этими параметрами. Например, увеличение скорости подачи без регулировки числа оборотов может привести к перегрузке инструмента, а выполнение неглубоких резов на высоких скоростях может снизить эффективность. Износ инструмента, тепловое расширение и вибрация станка связаны с этой динамикой.

Чтобы полностью понять принцип работы фрезы, необходимо проанализировать взаимодействие между геометрией фрезы, скоростью подачи, частотой вращения шпинделя и нагрузкой стружки.

Изучение типов фрез и их особенностей

Предлагаются различные геометрические формы фрез, каждая из которых предназначена для решения конкретных задач. Концевые фрезы наиболее универсальны и используются для пазования, профилирования и врезного резания. Фрезы с шаровидным носом идеально подходят для создания плавных переходов при 3D-наплавке. Торцевые фрезы эффективно обрабатывают большие поверхности. Однако каждая из них имеет свои недостатки:

– Концевые фрезы универсальны, но не оптимальны для обработки тяжелых материалов.

– Пазовое сверло: хороший зазор для стружки, но ограниченная скорость подачи.

– Торцевые фрезы работают быстро, но могут дребезжать, если их не зажимать должным образом.

– Шаровидный наконечник: отлично подходит для создания 3D-фигур, но слабее для прямого паза.

Т-образный паз и ласточкин хвост – это специальные инструменты, требующие более медленной подачи.

Поэтому выбор инструмента зависит от геометрии, материала и целей обработки.

Сравнительная таблица типов фрез

| Тип фрезы | Лучший сценарий | Ключевое преимущество |

|---|---|---|

| Концевая фреза | Профилирование, пазование, вертикальное фрезерование | Разнонаправленная резка (горизонтальная, вертикальная) |

| Пазовое сверло | Шпонки, прорези | 2 канавки для лучшего отвода стружки |

| Фрезерный станок | Большие плоские поверхности | Одновременное прорезание нескольких зубов |

| Фреза с шаровидным носом | 3D изогнутые поверхности | Гладкая отделка без мертвых зон |

| Фреза для Т-образных пазов | Т-образные пазы в рабочих столах | Горловина разработана с учетом зазора между свесами |

| Резак для кукурузы | Труднообрабатываемые сплавы (например, Ti) | Большое пространство для чипов и лучшее охлаждение |

Технологии фрезерования нового поколения

Новейшие разработки в области режущих технологий делают упор на долговечность, термостойкость и интеграцию данных.

– Покрытия: Покрытия TiAlN повышают термостойкость, покрытия DLC снижают трение, а покрытия PCD повышают долговечность, особенно на композитах.

– Обработка кромки: Микро- и нанополировка режущей кромки уменьшает микросколы и улучшает входной рез.

– Умные фрезы: Инструменты, оснащенные датчиками, теперь могут измерять вибрацию, температуру и осевое усилие. В результате данные в режиме реального времени помогают машинистам предотвратить поломки и повысить стабильность цикла.

Например, интеллектуальные фрезы с обратной связью по усилию предотвратили перерезание и сократили отходы материала на 20 % при обработке лопаток турбины. Аналогично, при изготовлении высокоскоростных пресс-форм концевые фрезы с DLC-покрытием превосходят по сроку службы фрезы без покрытия в четыре раза.

Практическое руководство для пользователей

При выборе фрезы учитывайте тип станка, материал детали и желаемое качество обработки. Всегда обращайтесь к техническим характеристикам производителя. Используйте фрезы из твердого сплава на станках с ЧПУ со стабильными шпинделями и выбирайте фрезы из быстрорежущей стали для старых станков или малобюджетных проектов.

Рекомендации:

- Для алюминия используйте 2-фланцевые фрезы без покрытия или с покрытием Для нержавеющей стали, напротив, рекомендуются концевые фрезы с 4 фланцами с покрытием TiAlN.

- Кроме того, для минимизации отклонения и повышения стабильности резания следите за тем, чтобы свес инструмента не превышал 4× диаметра.

Регулярный осмотр крайне важен. Используйте микроскоп инструментальщика для контроля износа боковой поверхности и заменяйте инструменты до достижения 0,3 мм износа, чтобы избежать непредвиденных поломок.

Вопрос: Как фреза снимает материал?

О: Фреза снимает материал, вращаясь относительно заготовки, при этом ее острые канавки срезают и отводят стружку. В результате материал эффективно удаляется с поверхности заготовки.

Вопрос: Каков основной принцип работы фрезы?

О: Фрезы вращаются с высокой скоростью и снимают материал слоями, одновременно контролируя нагрев и вибрацию для обеспечения оптимальной производительности.

Заключение и призыв к действию

Фрезы играют ключевую роль в обеспечении качества, эффективности и контроле затрат – от мастерской до производственного цеха. Понимание принципов работы фрез позволяет выбрать более подходящие инструменты и продлить их срок службы. Следовательно, это уменьшает количество ошибок и улучшает качество поверхности. В современном цифровом производстве передовые режущие инструменты обеспечивают значительное конкурентное преимущество.

Поэтому свяжитесь с инженером WMTCNC сегодня, чтобы получить индивидуальную консультацию по фрезам.