1. Введение – почему важно понимать классификацию VMC

1.1 Что такое станок VMC

Вертикальный обрабатывающий центр (VMC) – это тип фрезерного станка с ЧПУ, в котором шпиндель движется вертикально, а заготовка удерживается на столе. Эти станки известны своей прецизионной сверлильной, фрезерной, резьбонарезной и расточной обработкой плоских поверхностей и обычно оснащены автоматической сменой инструмента и закрытыми зонами резания. Типичные области применения – аэрокосмические компоненты, автомобильные детали, пресс-формы и электроника.

1.2 Почему знание типов помогает избежать дорогостоящих ошибок

При цене от десятков тысяч до нескольких миллионов юаней и разной степени точности от ±0,005 мм до ±0,02 мм выбор неправильного станка может привести к напрасным инвестициям и снижению производительности. Четкое понимание различных типов обеспечивает оптимальное соответствие производственных потребностей и возможностей станка.

2. Классификация по основным признакам

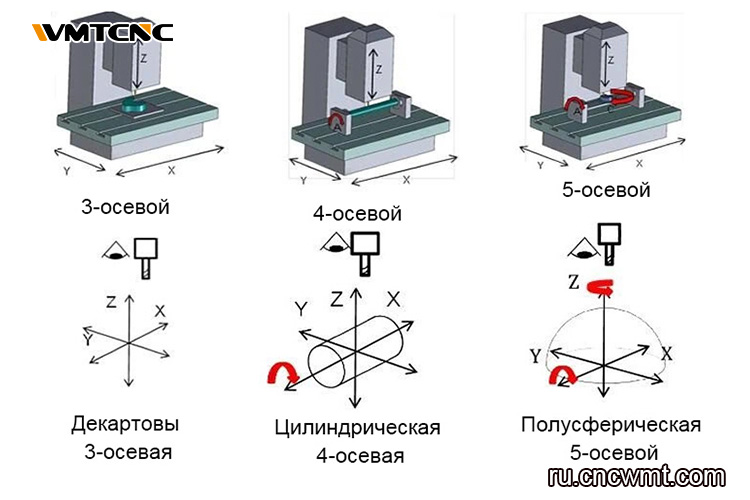

2.1 Конфигурации осей – 3-, 4-, 5-осевые VMC

Трехосевые VMC являются наиболее распространенным типом станков, используемых в общем производстве. Обладая ограниченной способностью выполнять линейные перемещения по осям X, Y и Z, эти станки идеально подходят для операций с плоскими поверхностями, таких как торцевое фрезерование, прорезка карманов и сверление. Их простота обеспечивает надежность и снижение затрат, поэтому они широко используются в цехах металлообработки, при изготовлении пресс-форм и обработке листового металла.

Четырехкоординатные VMC оснащаются поворотной осью, обычно осью A, которая позволяет поворачивать заготовку. Это повышает гибкость, позволяя выполнять операции на нескольких сторонах детали без перестановки, экономит время и улучшает концентричность.

Пятиосевые VMC считаются передовыми системами, обеспечивающими одновременное перемещение по всем линейным и поворотным осям (например, A и C). Это необходимо в таких отраслях, как аэрокосмическая промышленность и производство медицинского оборудования, где требуется сложная геометрия и точная обработка поверхности. Одновременное перемещение по 5 осям позволяет сократить время установки, минимизировать перемещение деталей и обрабатывать скульптурные поверхности, такие как лопатки турбин и искусственные суставы.

2.2 Системы направляющих рельсов – жесткие и линейные рельсы

Жесткие направляющие, также известные как коробчатые направляющие, обрабатываются в отливке станка и вручную зачищаются для обеспечения точного выравнивания. Обладая повышенной жесткостью и поглощением вибраций, они идеально подходят для тяжелых условий резания, например, для обработки нержавеющей стали, закаленной стали или чугуна. Однако они, как правило, имеют более низкую скорость перемещения и требуют большего количества смазки и обслуживания.

В отличие от них, линейные направляющие оснащены рециркулирующими шарикоподшипниками, которые перемещаются по закаленным дорожкам. Эти системы отлично подходят для применения в тех случаях, когда на первый план выходят скорость, отзывчивость и точность, например, при высокоскоростной резке алюминия или производстве прецизионных пластиковых деталей. Несмотря на меньшую жесткость по сравнению с жесткими рельсами, линейные рельсы требуют меньшего обслуживания, выделяют меньше тепла и обычно используются в бытовой электронике и при производстве мелких деталей.

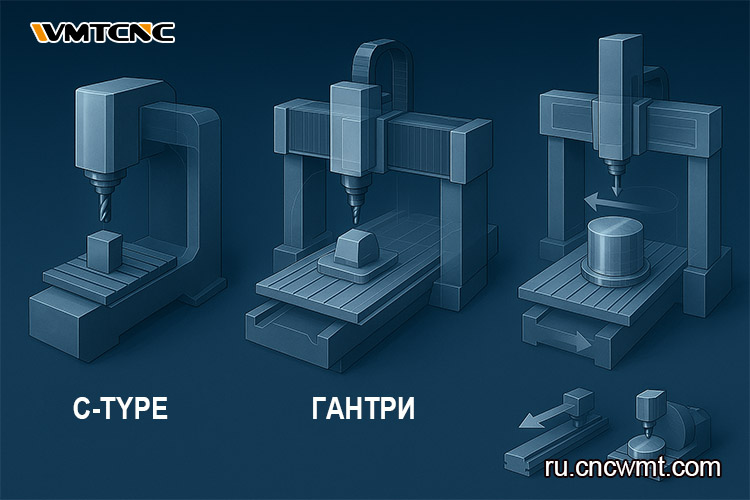

2.3 Архитектура станка – C-тип, портальный; фиксированная колонна против фиксированного стола

Станки С-типа компактны и экономичны. Портальные конструкции обеспечивают высокую жесткость при обработке крупных деталей. На рынке преобладают станки с фиксированной колонной (подвижный стол), в то время как станки с фиксированным столом (подвижная колонна) подходят для более тяжелых грузов.

2.4 Скорость вращения шпинделя и типы приводов

Шпиндели с ременным приводом являются стандартным и недорогим решением. Для высокоскоростной обработки с минимальной вибрацией лучше подойдут шпиндели с прямым приводом. А при работе с прочными материалами эффективны шпиндели с зубчатой передачей благодаря высокому крутящему моменту.

3. Категории и примеры специализированных VMC

3.1 Высокоскоростные, формовочные и сверхмощные портальные варианты

Высокоскоростные VMC имеют 18 000-30 000 об/мин и быстрые скорости для применения в электронике. Формовочные машины обеспечивают точность ±0,003 мм и тепловой баланс. Портальные модели поддерживают большие перемещения по оси Z и тяжелые компоненты.

3.2 Типичные модели станков, представленные на рынке

Примерами являются трехкоординатные станки Haas VF-2 и многокоординатные VM-3, а также большие портальные станки китайских производителей.

4. Сравнительная таблица типов VMC

| Категория | ЧИСЛО ОБОРОТОВ | Траверса (м/мин) | Точность (мм) | Размер стола | Пример использования |

|---|---|---|---|---|---|

| Высокоскоростной | 18k-30k | 48-60 | ±0.008 | 600×400 мм | Телефон, электроника |

| Mold VMC | 12k-15k | 18-24 | ±0.005 | 1372×610 мм | Основания пресс-форм |

| Портальный VMC | 6к-10к | 20-30 | ±0.01 | 2000×4000 мм | Крупные аэрокосмические детали |

5. Практические соображения по выбору VMC

5.1 Соответствие потребностей в заготовках и материалах

Перед приобретением станка VMC производители должны проанализировать геометрию, размер и тип материала своих заготовок. Для крупных заготовок или заготовок, требующих интенсивного удаления остатков, таких как конструкционные аэрокосмические компоненты или стальные поковки, необходим жесткий станок с мощным шпинделем и усиленной рамой. Это часто означает выбор VMC с жесткой конструкцией рельсов, конусом шпинделя BT50 и системой крутящего момента с зубчатым приводом.

И наоборот, для более мелких, детализированных компонентов (например, разъемов, корпусов смартфонов, деталей часов) больше подходят высокоскоростные VMC с прямым приводом шпинделя и линейными направляющими. Диаметр инструмента, глубина резания и допуски на детали должны влиять на выбор типа станка.

5.2 Баланс между точностью, скоростью, возможностью модернизации и бюджетом

Приобретение VMC – это инвестиция в будущие возможности, а не просто удовлетворение сегодняшних потребностей. Производители должны учитывать не только первоначальную стоимость, но и эксплуатационные расходы, эффективность смены инструмента, потребление энергии и гибкость модернизации в будущем (например, добавление поворотного стола для возможности работы по 4 осям или систем измерения). Некоторые станки имеют модульную конструкцию, позволяющую впоследствии расширить аппаратную часть. Разумный покупатель соизмеряет стоимость станка с его вкладом в производительность, сокращением времени выполнения заказа и удовлетворенностью клиентов.

5.3 Поддержка местных поставщиков и варианты “под ключ

Чтобы сократить время простоя и оптимизировать производительность, выбирайте поставщиков с возможностью местного обслуживания, обучения и установки.

6. Примеры использования в промышленности и будущие тенденции

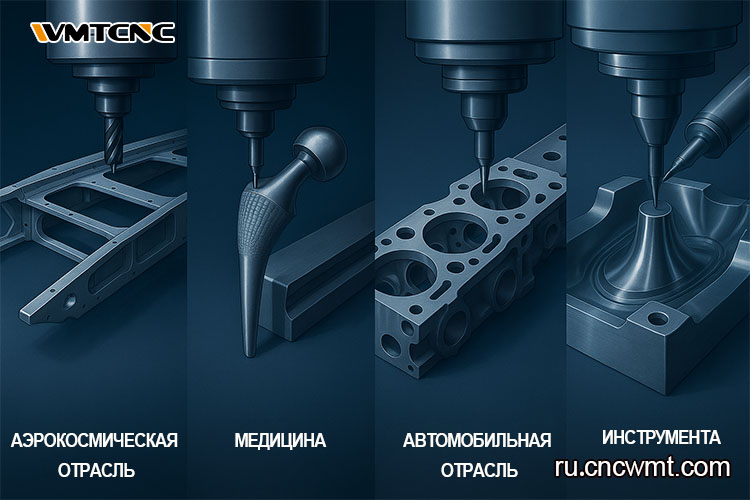

6.1 Области применения: Автомобильная, медицинская, аэрокосмическая промышленность, производство пресс-форм

Аэрокосмическая промышленность: Портальные 5-осевые станки для рам.

Медицина: 5-осевая обработка для имплантатов.

Автомобилестроение: 4-осевой для корпусов редукторов.

Изготовление пресс-форм: Точность обработки пресс-форм ±0,01 мм.

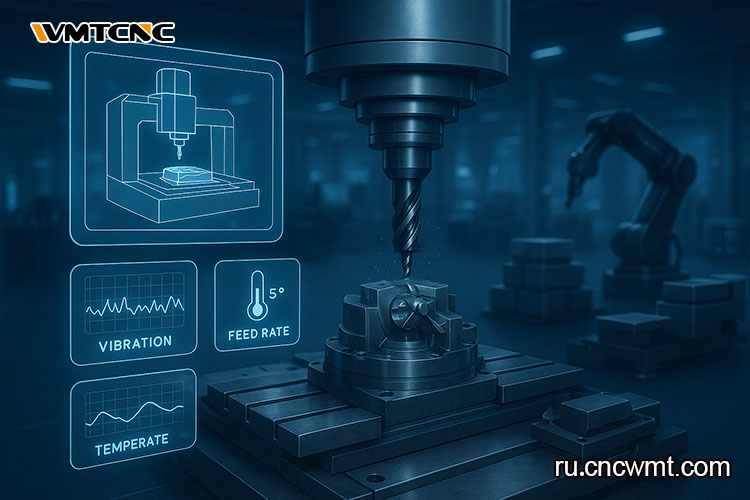

6.2 Новые тенденции: Прямой привод, модульная интеграция IoT

По мере распространения “умного” производства VMC развиваются вместе с технологическим прогрессом. Современные станки все чаще оснащаются двигателями с прямым приводом, которые устраняют механический люфт и обеспечивают более плавную и быструю траекторию движения инструмента. Это напрямую приводит к повышению качества поверхности и снижению износа инструмента.

Еще одной важной тенденцией является все более широкая интеграция Интернета вещей (IoT). Такие системы, как HaasConnect и Siemens MindSphere, позволяют операторам и менеджерам станков удаленно отслеживать состояние, время работы, нагрузку на шпиндель и отчеты об ошибках с помощью мобильных или настольных панелей управления. Такой уровень понимания способствует предиктивному техническому обслуживанию, улучшенному планированию и повышению эффективности работы всего предприятия. Многие новые VMC также являются модульными – пользователи могут заменять шпиндели, добавлять системы измерения или автоматической загрузки, а также расширять масштабы автоматизации без замены всего станка.

7. Заключение и дополнительные ресурсы

Выбор правильного типа VMC – это ключ к повышению производительности, точности и окупаемости инвестиций. Понимая различия в конфигурации осей, типах шпинделей, направляющих и архитектуре станков, производители могут согласовать оборудование с производственными потребностями. Поскольку такие тенденции, как интеграция IoT и модульная конструкция, определяют будущее, информированность поможет избежать дорогостоящих ошибок. Правильно выбранный VMC повышает эффективность и конкурентоспособность.