Введение

В производстве с ЧПУ используются самые разные станки, каждый из которых предназначен для выполнения определенной задачи. Когда речь идет о токарные центры и обрабатывающих центрах, на выбор предлагаются два основных типа. Понимание основных различий между ними поможет вам выбрать подходящее оборудование для ваших производственных нужд, а также обеспечить максимальную отдачу от вашего проекта.

Что такое токарный центр?

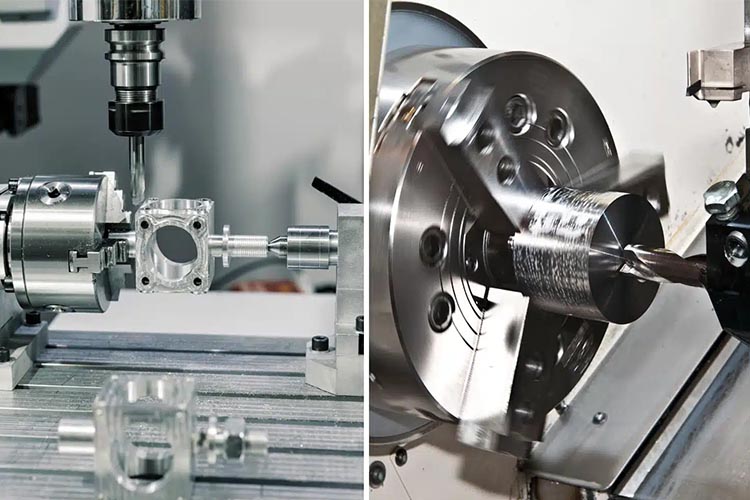

Токарный центр – это тип токарного станка с ЧПУ, который используется в основном для обработки цилиндрических деталей. Заготовка вращается, а материал снимается неподвижным режущим инструментом. Производство круглых, симметричных деталей – вот где эти станки по-настоящему хороши, а высокая эффективность является ключевой характеристикой.

Что такое обрабатывающий центр?

Обрабатывающий центр, также известный как фрезерный станок с ЧПУ, – это оборудование, использующее вращающиеся инструменты для резки неподвижных заготовок. Идеальным применением для них являются сложные формы, сверление и многоосевая обработка. Существуют вертикальные и горизонтальные типы, в зависимости от ориентации шпинделя.

Основные различия между токарными и обрабатывающими центрами

Токарные и обрабатывающие центры – это оба типа оборудования с ЧПУ, но они работают по-разному и имеют разные сильные стороны. Очень важно знать об этих различиях, чтобы понимать, на что они способны, а также наилучшим образом использовать детали, инструменты и рабочий процесс. В следующих разделах мы рассмотрим все тонкости технических и эксплуатационных различий между этими двумя типами станков.

1. Возможности механической обработки

Токарные станки предназначены для обработки заготовок с вращательной симметрией и используются в различных отраслях промышленности для производства деталей с точными и стабильными результатами. В этих станках используется неподвижный режущий инструмент и вращающаяся заготовка. Они эффективно выполняют такие операции, как прямолинейное точение, торцевание, нарезание резьбы и прорезание канавок. Для более сложных задач некоторые токарные центры оснащаются инструментами, работающими под напряжением, что позволяет выполнять основные операции фрезерования или сверления без необходимости переноса детали на другой станок.

В отличие от них, в обрабатывающих центрах используются вращающиеся инструменты и неподвижные (или постепенно перемещающиеся) заготовки. Это особенно характерно для вертикальных и горизонтальных фрезерных станков. Эти станки способны выполнять широкий спектр операций, включая торцевое фрезерование, прорезку карманов, сверление, растачивание, нарезание резьбы и сложное контурное фрезерование.

2. Конфигурация оси

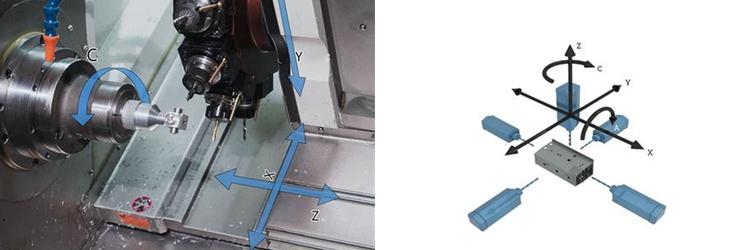

Управление по осям является фундаментальным отличием. Большинство токарных центров работают по двум осям (X и Z), обеспечивая линейное перемещение инструмента в радиальном и продольном направлениях. Более сложные токарные центры могут добавить ось C для индексации шпинделя или ось Y для внецентренного фрезерования, которые могут быть полезны в различных ситуациях.

Обрабатывающие центры обычно оснащаются 3 осями (X, Y, Z). Многие высокопроизводительные станки поддерживают полное 5-осевое управление.

3. Системы оснастки

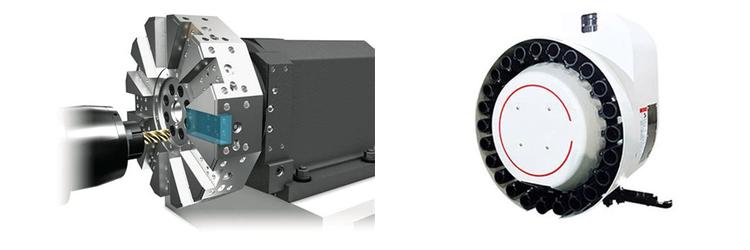

Токарные центры оснащены револьверной головкой. Она вмещает определенное количество инструментов. Обычно это число составляет от 8 до 12 станций. Эти револьверные головки оптимизированы для быстрого индексирования, что делает их ценным активом для любого предприятия. Внедрение инструментальной оснастки позволяет добиться еще большей гибкости.

В обрабатывающих центрах используется система автоматической смены инструмента (ATC), которая использует магазин инструментов, вмещающий десятки инструментов, что позволяет автоматически переходить от одной операции к другой.

4. Геометрия заготовки

Токарные центры лучше всего подходят для обработки цилиндрических или конических деталей. К ним относятся валы, ролики, шкивы и штифты.

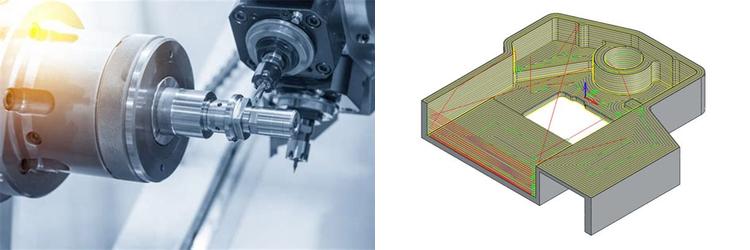

Обрабатывающие центры лучше подходят для работы с призматическими или невращающимися деталями, которые представляют собой компоненты с плоскими гранями, полостями или карманами.

5. Точность и отделка

Токарные станки обычно обеспечивают превосходную обработку поверхности круглых деталей благодаря непрерывному резанию и плавному вращению.

Когда речь идет о плоских или угловых поверхностях, обрабатывающие центры не имеют себе равных по точности и контролю допусков, особенно если они оснащены высокоскоростными шпинделями.

6. Производственная стратегия и автоматизация

Автоматизация, такая как устройства подачи прутка или субшпиндели, является ключевым фактором успеха токарных центров в условиях высокой производительности.

Обрабатывающие центры тоже поддерживают автоматизацию. Но по-настоящему они проявляют себя в сценариях малосерийного и крупносерийного производства. В таких сценариях гибкость имеет первостепенное значение.

Выбор между токарными и обрабатывающими центрами

Выбор подходящего типа станка не так прост из-за разнообразия производственных потребностей и конструкций деталей. Токарный или обрабатывающий центр? Это зависит от ситуации. Необходимо учитывать геометрию деталей, объем производства, сложность работы и планы будущего развития. Все эти факторы должны быть тщательно проанализированы. Ниже мы приводим практическую схему, которая поможет вам принять это решение.

1. Сначала рассмотрите геометрию детали

Начните этот процесс с тщательного анализа преобладающих геометрических характеристик деталей. Если ваши детали в основном имеют цилиндрическую форму, то токарный центр часто является наиболее логичным выбором. Он также является наиболее экономически эффективным. Такие детали, как штифты, оси, валы или втулки, являются хорошими примерами цилиндрических деталей.

Однако если ваши детали имеют коробчатую, призматическую форму с несколькими обрабатываемыми гранями, то лучшим вариантом будет обрабатывающий центр. Примерами таких компонентов являются корпуса клапанов, кронштейны или полости пресс-форм.

2. Оценить объем и разнообразие производства

Токарные станки отлично подходят для крупносерийного производства деталей с высокой повторяемостью, что делает их идеальными для различных промышленных применений. Быстрое время цикла делает их идеальными для массового производства.

Обрабатывающие центры больше подходят для мало- и среднесерийного производства, где существует большое разнообразие деталей и необходимо выполнять несколько процессов.

3. Оцените сложность процесса и требования к настройке

Если деталь требует как токарной, так и фрезерной обработки, подумайте, сможет ли один станок справиться со всеми необходимыми процессами. Один из вариантов – токарно-фрезерный станок.

Для сложных деталей, требующих обработки нескольких поверхностей или контурных участков, 5-осевой обрабатывающий центр часто является наиболее производительным вариантом.

4. Пространство, стоимость и операционные ограничения

Токарные центры, как правило, занимают более компактную площадь. Они также имеют более низкие капитальные затраты.

Ну, знаете, обрабатывающие центры стоят дороже, но они определенно дадут вам лучшую отдачу от инвестиций в сложные, дорогостоящие детали.

5. План будущих потребностей и интеграции

Подумайте о будущих возможностях и о том, как они помогут вам достичь поставленных целей. Использование токарно-фрезерных станков или 5-осевых обрабатывающих центров может принести неоспоримые преимущества.

Внедрение цифровых технологий и характеристики Industry 4.0 также являются значимыми факторами для обоих типов машин.

Заключение

В постоянно развивающейся сфере производства с ЧПУ токарные и обрабатывающие центры являются важнейшими технологиями, тщательно адаптированными к конкретным производственным требованиям. Токарные центры необходимы для быстрого и качественного изготовления круглых симметричных деталей, особенно в условиях больших объемов производства, где эффективность и качество обработки поверхности имеют решающее значение. С другой стороны, обрабатывающие центры обеспечивают беспрецедентную гибкость и возможности для деталей со сложной геометрией, многоповерхностных требований и замысловатых особенностей.

Производители могут принимать обоснованные решения, которые соответствуют как текущим требованиям, так и будущему росту, тщательно оценивая геометрию деталей, объем производства, сложность эксплуатации и долгосрочные возможности масштабирования. Какой бы станок вы ни выбрали, будь то специализированный токарный станок, универсальный обрабатывающий центр или гибридный фрезерно-токарный станок, цель всегда будет одна: максимизировать производительность, минимизировать время простоя и поддерживать высочайшие стандарты точности и качества.

Необходимо понимать уникальные преимущества каждого типа станков, чтобы улучшить рабочий процесс и производительность, а также стратегически согласовать ресурсы ЧПУ с бизнес-целями.